smt贴片加工厂校准装置有哪些?全面解析六大校准装置

SMT贴片加工厂的核心校准装置集中在贴片机、回流焊炉等关键设备。贴片机需通过激光定位系统校准机械臂精度,确保元器件贴装位置偏差小于0.025mm;回流焊炉依赖高温传感器与氮气流量控制器校准,实现±0.5℃的温度均匀性,此外锡膏印刷机的钢网对准系统需定期进行XY轴校准,避免焊盘偏移导致焊接缺陷。本文将深入探讨smt贴片加工厂校准装置有哪些?为大家呈现一套完整的校准解决方案。

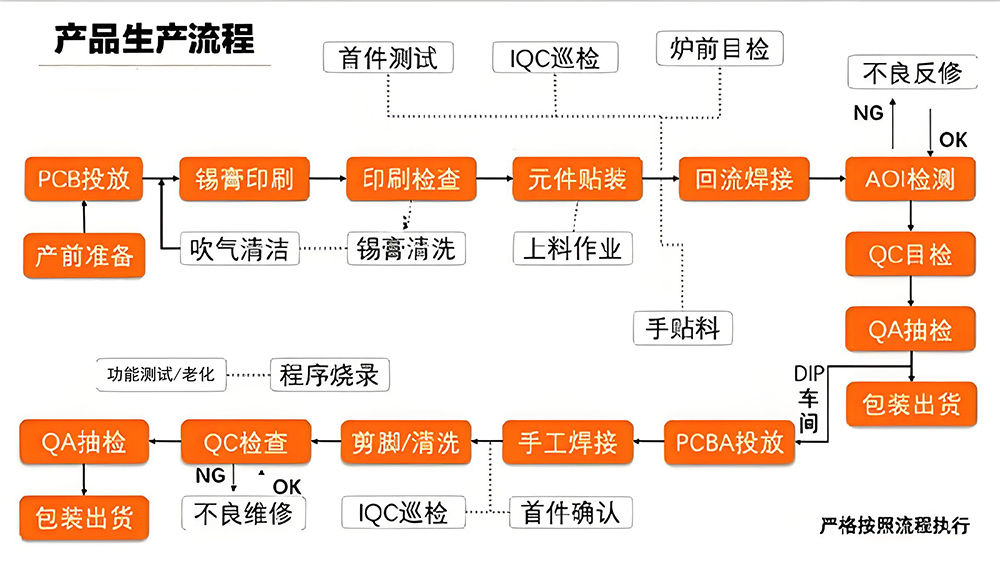

smt贴片加工厂校准装置图

一、SMT贴片加工厂核心校准装置一览

1)贴片机校准系统:精度与效率的双重保障

贴片机作为SMT产线的核心设备,其校准装置直接影响贴装精度。现代贴片机通常配备激光校准模块与视觉定位系统:

1.1激光校准装置:通过发射激光束测量吸嘴与PCB板的相对位置,自动补偿机械磨损导致的误差。

1.2视觉校准系统:采用高分辨率相机捕捉标记点,结合算法优化贴装路径,尤其适用于高密度QFN、BGA封装元器件的校准。

某头部电子制造企业数据显示,引入AI视觉校准后,贴片机抛料率降低37%,产能提升15%。

2)SPI锡膏检测仪:焊膏质量的数字化管控

SPI校准装置通过三维成像技术,实时监测锡膏厚度、面积与体积。其核心功能包括:

2.1动态基准校准:根据PCB板弯曲变形自动调整检测参数;

2.2多区域分级报警:区分轻微偏差(允许自适应调整)与严重缺陷(触发停机警报)。

2.3以某汽车电子厂为例,SPI校准装置使锡膏印刷不良率从8‰降至2‰以下,有效避免桥接短路风险。

3)回流焊炉温控系统:温度曲线的精准还原

回流焊炉的温区波动超过±5℃即可能造成元器件损伤。专业校准装置需包含:

3.1热电偶矩阵传感器:实时采集各温区数据,生成三维温度分布图;

3.2PID闭环控制算法:根据PCB板材厚度、元件密度动态调节加热功率。

3.3行业调研显示,采用多通道炉温校准系统的产线,焊接空洞率可减少42%,显著提升可靠性。

4)AOI光学检测仪:全流程质量追溯

AOI(自动光学检测)校准装置通过多光谱扫描,覆盖焊点形态、元器件极性等20+检测维度。其特色功能包括:

4.1 深度学习模型训练:针对新型异形元件(如LGA、POP封装)定制检测逻辑;

4.2 SPC过程统计分析:自动生成CPK、PPM等质量报告,支持MES系统数据联动。

4.3 实测表明AOI校准,可使SMT贴片加工厂返修成本降低60%。

二、硬件校准装置:精准定位的物理基石

1. 自动尺寸适应校准装置

现代SMT贴片加工产线标配的自动校准装置,核心在于解决多品种、小批量生产的柔性需求。此类装置通常包含:

1.1 智能传感系统:高灵敏度位置传感器实时检测PCB板位置,结合调整组件自动匹配不同尺寸的电路板。

1.2 动态限位结构:通过气缸驱动限位挡板,结合压力检测组件(如压力传感器与弹簧系统),确保不同宽度PCB精准居中定位,误差控制在±0.02mm内。

1.3 自适应压紧机构:例如专利设计的“L形挡板+微调蜗杆”组合,可对0.8mm至5.0mm厚度的PCB实现无损压紧。

1.4 某电源模块生产厂引入该装置后,产品切换时间从15分钟缩短至90秒,不同尺寸PCB的贴装偏移率下降至0.01%以下。

2. 智能上料防错校准装置

物料上料错误是SMT贴片加工中的主要人为失误源。新一代防错装置通过三重校验机制规避风险:

2.1 PDA扫码系统:绑定物料盘二维码与贴片机站位信息,自动比对BOM数据。

2.2 工位状态指示灯:采用红绿灯实时提示正确上料位置,错误时触发声光报警。

2.3 数据追溯模块:通过蓝牙将操作日志同步至MES系统,实现物料批次精确追溯。

3. 坐标校准机构

针对高精度IC芯片贴装需求,坐标校准机构成为SMT贴片加工的关键装备:

3.1 激光定位滑台:丝杆驱动推板配合刻度标尺,实现贴装位置的微米级调整(±5μm)。

3.2 多轴联动系统:X/Y/Z三轴协同控制,校正BGA芯片的共面性与贴装压力。

3.3 热补偿模块:消除环境温度波动导致的机械形变,确保25±3℃工况下精度稳定。

3.4 表:主流坐标校准机构性能对比图

三、软件与系统:智能校正的神经中枢

1. 机器视觉校正系统

在高偳SMT贴片加工产线中,视觉系统如同设备的“眼睛”:

1.1 双光源成像技术:前光识别元件外形,背光检测引脚共面性,可辨识01005元件(0.4×0.2mm)的极性标识。

1.2 实时动态补偿:通过比对PCB基准点(Fiducial Mark)与设计坐标,自动修正贴装偏移。

1.3 深度学习算法:建立元件特征库,对引脚变形、锡膏异常等自动分类预警。

1.4 某汽车电子厂应用后,QFP芯片的贴装角度误差从±1.2°降至±0.3°,虚焊率下降60%。

2. 激光对位校正系统

针对HDI板与芯片级封装(CSP),激光系统提供更高层级的精度保障:

2.1 多点扫描定位:在PCB四角及中心设置5-8个激光监测点,构建三维坐标模型。

2.2 热变形补偿:实时监测板温并调整贴装坐标,消除回流焊导致的形变误差。

2.3 纳米级分辨率:0.1μm级激光干涉仪校准贴片机运动导轨,确保X/Y轴重复定位精度≤±0.005mm。

3. 自动补偿与闭环系统

智能工厂的SMT贴片加工线已实现全流程闭环控制:

3.1 环境自适应模块:温湿度传感器联动空调系统,保持车间23±3℃/45-65%RH的稳定环境。

3.2 动态压力反馈:Z轴压力传感器根据元件重量自动调整贴装力度(0402元件:0.5-1N;BGA:2-3N)。

3.3 CPK过程能力监控:实时统计贴装偏移数据,自动调整设备参数使CPK值稳定≥1.33。

3.4表:SMT贴片加工关键校准参数标准

四、工艺流程中的校准实施

1. 贴装前校准流程

专业SMT贴片加工厂严格执行四级校准:

1.1. 机器零点校准:校正星轴零点与PCB传送坐标,消除机械累积误差。

1.2. 光学系统标定:清洁镜头与光源,调整识别参数使Mark点识别误差≤±0.01mm。

1.3. 供料器精度校验:校准送料台起止位置,确保0201元件供料偏差<0.1mm。

1.4. 吸嘴交换器测试:验证8小时内吸嘴更换成功率达100%。

2. 贴装过程动态校准

在连续生产中实施实时质量防火墙:

2.1 增强元件设置(ECS):通过摄像头捕捉元件图像,自动计算X/Y/Q偏移量并修正数据库。

2.2 SPI-AOI联动:锡膏检测数据实时反馈至贴片机,调整QFN器件下压量。

2.3 首件确认机制:每批次首块PCB执行100%元件参数验证,锁定合格区间。

3. 回流焊后校准追溯

形成质量闭环的SMT贴片加工需向后延伸:

3.1 BGA空洞率分析:X-Ray检测数据关联返修站坐标,自动生成温度曲线优化方案。

3.2 焊点形态学习:AOI系统记录良品焊点轮廓,建立动态验收标准。

3.3 追溯系统建设:绑定钢网ID/锡膏批次/设备参数,数据保存周期≥产品寿命×2。

smt贴片加工厂校准装置图

五、SMT贴片加工校准的核心意义

在SMT贴片加工流程中,校准不仅是设备维护的常规操作,更是保障产品质量的基石。以贴片机为例,其定位精度误差若超过±0.01mm,可能导致元器件偏移、虚焊等问题,直接影响PCB板的电气性能。而SPI(锡膏检测仪)的校准则能精准识别锡膏印刷厚度与体积偏差,避免因锡膏不足或过多引发的焊接缺陷。可以说,SMT贴片加工厂的校准装置是贯穿生产全流程的质量“守门人”。

六、校准技术的智能化演进与行业趋势

2025年当前SMT贴片加工校准正朝着智能化、集成化方向发展:

1)数字孪生应用:在虚拟环境中预演贴装过程,提前生成补偿参数,减少实物调试损失。

2)自学习视觉系统:基于深度学习的AOI系统误报率降至1%以下,实现真正零缺陷生产。

3)纳米级激光干涉:0.001mm级校准精度支持01005元件稳定贴装,突破物理极限。

4)5G+工业互联网融合:通过边缘计算实现校准数据实时上传云端,支持远程诊断与预测性维护。

5)数字孪生技术应用:在虚拟环境中模拟设备校准效果,缩短现场调试周期。

6)绿色校准方案:采用低功耗传感器与太阳能供电系统,助力碳中和目标。

7)以长三角某智能工厂为例,其部署的AIoT校准平台将设备OEE(综合效率)提升至92%,远超行业平均水平。

七、选择校准服务商的关键考量

对于SMT贴片加工厂而言,校准装置的选择需综合评估:

1)技术适配性:是否支持新型封装(如Chiplet、3D堆叠)的检测需求;

2)服务响应速度:能否提供4小时现场应急校准服务;

3)成本可控性:是否提供按次付费的灵活合作模式。

在高偳电子制造领域,SMT贴片加工的竞争本质是精度的竞争。从基础的尺寸自适应装置,到智能视觉系统、激光对位系统,再到闭环自动补偿系统,每一层级的校准技术都在为产品质量构筑坚实屏障。当您选择SMT贴片加工合作伙伴时,其校准能力配置就是衡量专业度的金标准,因为精准所以可靠;因为可靠所以卓樾。

八、百千成:您的SMT贴片加工品质伙伴

深耕电子制造领域15年,百千成公司凭借全链条校准解决方案,已为华为、大疆等200+企业提供高精度SMT贴片加工服务。我们配备德国进口SPI、日本ASYS AOI等顶级校准设备,承诺:

1)贴片精度≤±0.008mm(Cpk≥1.67)。

2)72小时快速打样,支持深圳及周边地区紧急订单。

3)免费提供设备校准状态诊断报告。

4)立即联系我们,获取专属SMT贴片加工报价,抢占2025年智能硬件市场先机!

无论是贴片机、SPI还是回流焊炉的校准优化,都需要以数据驱动为核心,构建全生命周期管理体系。选择百千成您获得的不仅是高精度加工服务,更是迈向工业4.0的可靠伙伴。

smt贴片加工厂生产流程图

smt贴片加工厂校准装置有哪些?AOI检测仪与X-RAY检测仪是SMT质量控制的核心校准设备。AOI通过高分辨率摄像头与算法库校准,可识别小0.1mm的焊点缺陷;X-RAY检测仪采用几何校正与灰度补偿技术,能精准检测BGA焊球空洞率。两者均需定期用标准模板进行像素校准,确保检测误判率低于3%。

客服1

客服1