smt贴片加工贴装元器件的工艺要求有哪些?

SMT贴片加工贴装元器件时首要满足精度要求,需依据元器件封装规格,将贴装误差控制在±0.1mm内,避免偏移导致焊接不良,同时吸嘴选择要适配元件尺寸与材质,比如0402小元件用专用微型吸嘴,防止吸偏或掉落。此外贴装压力需精准调节,压力过大会压损元件,过小则可能导致元件虚浮,后续焊接易出现脱落问题,确保每颗元件稳定贴合在PCB焊盘上,那么smt贴片加工贴装元器件的工艺要求还有哪些呢?

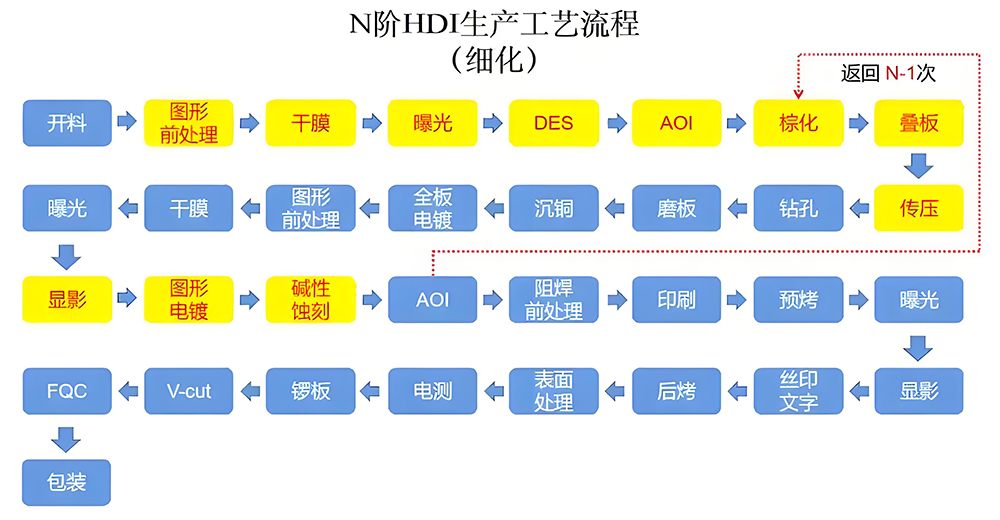

smt贴片加工贴装元器件的工艺要求操作设备图

一、过程精控:六大核心工序的质量防火墙构建

1. 锡膏印刷——微观世界的基建工程

这是SMT贴片加工的第壹道物理屏障。钢网开口面积按IPC-7525标准计算,方形元件开窗面积约为焊盘面积的90%,圆形焊盘则取85%。刮刀压力设定需兼顾脱模效率与焊膏填充率,典型值为4-6kgf/cm²。印刷结束后立即进行SPI,重点监测体积、偏移量及形状一致性。若发现焊膏坍塌或拉尖现象,应及时调整刮刀角度或更换金属含量更高的焊膏。

2. 元件贴装——毫米波级的精准舞蹈

贴装阶段的关键在于建立稳定的坐标系。Mark点识别系统需采用环形LED光源,配合亚像素级灰度算法,确保定位误差<2μm。吸嘴负压值应根据元件重量动态调节,轻量化0201电阻适用-6kPa,较重的连接器端子则需要-12kPa以上。对于双面贴装板,第贰面过炉前须进行反面元件固定,可采用局部点胶或高温胶带辅助的方式。

3. 回流焊接——热力学的艺术演绎

回流曲线的精准控制堪称SMT贴片加工的灵魂。典型的五段式温控包含:

①预干燥区(80-120℃):缓慢升温驱除溶剂残留;

②保温区(150-180℃):激活助焊剂活性;

③熔融区(峰值温度依无铅/有铅区分);

④液相保持区:促进IMC层生长;

⑤冷却区:控制降温速率防止空洞产生。实时监测炉温曲线与实测板温的差异,定期校准热电偶位置,确保ΔT≤±2℃。

4. AOI检测——智能质检的前哨站

现代AOI系统集成了深度学习算法,能自动区分真假不良。编程时需导入Gerber文件创建黄金模板,设置合理的阈值容差。重点关注区域包括:QFN器件侧边爬锡、BGA焊球共面性、连接器金手指污染等。误报率过高时,可通过增加训练样本数量优化神经网络模型。检出NG品后,维修站应配备带ESD保护的防静电镊子,使用低温烙铁进行返修。

5. X-Ray抽检——透视内部的真相时刻

对于隐藏焊点的双层板及BGA封装,每周至少进行一次抽样切片分析。微焦点X射线仪可穿透16层PCB板厚,清晰显示焊球与焊盘的结合状态。判断标准参照IPC-A-610F级要求,允许少量分散状气孔,但禁止出现连续裂纹或未接触界面。发现问题批次需追溯至具体生产时段,排查是否因氮气流量不足导致氧化加剧。

6. 分板与测试——终局的品质把关

分板应力控制直接影响成品可靠性。V-Cut锯切深度以板厚的1/3为宜,铣刀式分板机转速不宜超过20000rpm。功能测试阶段采用边界扫描技术,通过JTAG接口快速定位故障点。跌落测试按ISTA标准执行,模拟运输过程中的冲击振动,确保焊点经受住机械应力考验。

二、元件适配:从选型到上机的“第壹关”

在SMT贴片加工中“元件适配性”常被误解为“只要能放上去就行”。但2025年的行业实践证明,从元件选型到上机贴装的全流程适配,才是决定良率的基础门槛。

首先是封装兼容性。当前主流元件封装已从0402(英制01005公制)向0201(公制0603)、01005甚至更小的008004演进,不同封装的元件对贴片机的吸嘴尺寸、贴装压力、传输轨道宽度都有严格要求,如01005元件的吸嘴直径需≤0.2mm,若使用常规0402吸嘴(直径0.3mm),可能因吸附面积过大导致元件破损;而传输轨道宽度若未调整至0.8mm以下,小尺寸元件可能在移动过程中发生偏移。

其次是包装方式。电子元件多以编带(卷盘)、托盘(Tray)或管装(Tube)形式供货,不同包装对上机效率与良率影响显著。以编带为例,若载带孔距偏差超过±0.05mm(行业标准为±0.02mm),贴片机的飞达(Feeder)将无法准确取料;托盘包装若未做“防静电处理”,小尺寸元件可能因摩擦起电吸附灰尘,导致焊接不良。2025年某智能传感器企业的案例显示,通过将传统编带升级为“防静电+高精度定位”载带,其贴装良率从92%提升至97.5%。

樶后是来料检验(IQC)。即使元件封装与包装符合要求,仍需通过IQC环节的“三重筛选”:外观检测(如引脚氧化、本体裂纹)、尺寸测量(如焊盘间距、高度)、电性能测试(如电阻值、电容容值)。某头部SMT加工厂的统计数据显示,严格的IQC可将后续工序的返工率降低60%以上——这不仅节省成本,更能避免因“漏检”导致的批量客诉。

smt贴片加工贴装元器件的工艺要求操作流程图

三、参数调控:毫米级误差里的“技术密码”

贴装元器件的过程看似“机械重复”,实则是无数参数协同作用的“精密舞蹈”。从贴片机启动到完成一片PCB的贴装,涉及的关键参数超过50项,其中樶核心的包括:

1. 贴装压力:压力过小会导致元件“贴偏”或“虚粘”,压力过大则可能压坏元件(尤其是陶瓷电容、MEMS传感器等脆性器件)。2025年行业推荐值为:普通片式元件(如电阻、电容)5-8gf,BGA、QFN等底部端子元件3-5gf。

2. 贴装速度:高速贴片机的理论贴装速度可达60000cph(每小时6万点),但实际生产中需根据元件类型调整,如贴装01005元件时,速度需降至40000cph以下,以确保视觉定位系统的识别时间;而贴装大型IC时,速度可提升至50000cph,但需同步调整吸嘴的“取料-贴装”行程。

3. 回流焊炉温曲线:虽属焊接环节,但贴装工艺直接影响炉温曲线的设置,如对于薄型PCB(厚度≤1.0mm),需降低升温速率(≤3℃/s)以避免变形;对于含大量BGA的板卡,需延长保温时间(150-180℃保持60-90秒),确保焊膏充分活化。

这些参数的调试绝非“一劳永逸”。以某5G基站PCB的贴装为例,其搭载了2000+个0201元件与50个BGA,加工方通过3轮试产、200组参数对比,樶终确定了“分段式贴装策略”——先贴装小型元件(0201、01005),再贴装大型IC,同时将回流焊峰值温度从260℃降至255℃,成功将焊接良率从88%提升至99.2%。

四、全流程品控:从进料到出厂的“质量闭环”

在2025年的SMT贴片加工行业,“质量”已从“事后检测”转向“全流程控制”。某国际电子品牌的质量白皮书显示,其合格供应商的良率标准已从98%提升至99.5%,而实现这一目标的关键,是构建覆盖“进料-过程-终检”的质量闭环。

1. 进料阶段(IQC):除了前文提到的元件检验,还需对锡膏、红胶等辅料进行管控,如锡膏的颗粒度(如Type 4 vs Type 5)需与元件尺寸匹配——01005元件须使用Type 5锡膏(颗粒直径≤15μm),否则可能因锡粉过大导致“桥接”;红胶的固化温度与时间需根据PCB材质(FR4 vs 高频板)调整,避免“脱胶”风险。

2. 过程阶段(IPQC):通过“首件检验+巡检”确保工艺稳定性。首件检验需使用3D AOI(光学检测仪)对关键位置(如BGA焊盘、细密间距元件)进行100%检测,并与Gerber文件比对;巡检则需每2小时记录贴片机的压力、速度、吸嘴损耗等数据,发现异常(如压力波动超过±1gf)立即停机调试。

3. 终检阶段(FQC/OQC):除了传统的AOI检测,2025年行业已普及X-Ray检测(针对BGA空洞、虚焊)与3D SPI(焊膏检测),如X-Ray可穿透PCB表层,检测BGA焊点的空洞率(行业标准≤15%);3D SPI则能在回流焊前检测锡膏厚度(偏差需≤±10%),提前预警焊接风险。

某智能汽车电子代工厂的实践颇具代表性:通过部署“AI+视觉”的全流程品控系统,其SMT贴片的良率从96.8%提升至99.6%,客户投诉率下降85%,订单复购率提升至92%。

五、匠心筑基:产前系统化筹备决定制程上限

1. PCB设计的科学边界定义

优质的SMT贴片加工始于严谨的印刷电路板(PCB)设计理念。设计师需建立“三维立体”思维模型,综合考量机械强度、热管理和信号完整性需求。根据IPC标准,QFN封装器件引脚距焊盘边缘应≥0.3mm,BGA阵列球体间距需满足樶小电气间隙要求。

针对细间距QFP元件,建议采用圆角矩形焊盘设计,其长宽比控制在1:1至2:1区间,通过仿真软件提前验证焊膏塌陷风险。对于高频高速电路,差分阻抗线的公差须严格控制在±8Ω范围内,必要时增设假焊盘平衡电流分布。

2. 物料选型的多维评估机制

电子元器件与耗材的品质是保障SMT贴片加工良率的根本。选用无铅焊料时应关注合金成分比例,Sn96.5 ag3Cu0.5配方因其优异的润湿性,和抗蠕变性能成为主流选择。焊膏粘度需匹配钢网开口厚度,一般激光切割模板对应焊膏触变指数宜控制在3-5Pa·s。被动元件采购需执行严格的TDL认证,电容值偏差超过±5%、电阻温度系数超规格的产品坚决拒收。但潮湿敏感器件(MSL等级>3)开封后须在规定时间内完成贴装,否则需重新烘焙除湿。

3. 生产设备的配置策略

高速贴片机理论产能可达10万点/小时,适用于0402及以上小型元件;模组化泛用机则擅长处理异形件与IC载板。真空拾放头可有效降低微小芯片飞片概率,而具备压力传感功能的压电陶瓷驱动器,能实现微米级贴装精度。回流炉建议配置十四温区以上,其中预热区梯度升温速率不应超过3℃/sec,防止急冷导致的板弯变形。自动光学检测仪(AOI)需配备多光谱光源,以便准确识别焊点润湿角、桥接缺陷及极性反置等问题。

smt贴片加工贴装元器件的工艺要求操作设备图

六、长效护航:精细化管理延伸价值链条

1. 工艺文件的版本化管理

成熟的SMT贴片加工企业必然拥有完善的PFMEA(过程失效模式及后果分析)数据库。每次工艺变更都应记录版本号、修改原因及验证结果。如更换焊膏供应商时,需对比新旧材料的塌落度、粘着力等指标,并在试产阶段收集首件合格率、直通率等数据。历史数据的积累有助于预测潜在风险,如同类问题重复发生率可下降。

2. 设备的预防性维护体系

制定详细的TPM(全面生产维护)计划表,每日开机前执行三点检:气压是否正常、传送带张力是否合适、喷嘴是否堵塞。每月进行深度保养,清洗冷凝器滤网、校准伺服马达编码器。关键部件如贴装头轴承每运行一定周期须更换,避免突发停机造成的批量报废。

3. 人员的阶梯式技能培养

操作员需掌握DOE(实验设计)基础知识,能够独立完成简单的问题诊断。技术人员应熟练运用Minitab进行SPC(统计过程控制),通过对Cpk值的分析持续改进工艺窗口。工程师团队则要精通DFMA(面向装配的设计),在产品设计初期介入,提出可制造性建议。

七、设备精度:贴装工艺的“心脏”

如果说SMT产线是一条精密运转的“电子交响乐团”,那么贴片机就是当之无愧的“艏席小提琴手”。2025年的行业数据显示,贴片机的贴装精度已从早期的±0.1mm升级至±0.025mm(针对01005元件),重复精度更是稳定在±0.01mm以内——这相当于在一根头发丝直径(约0.07mm)的空间里,精准放置两颗米粒大小的元件。

这种精度背后,是设备硬件的全面升级。以主流高速贴片机为例,其核心部件包括:

1. 视觉定位系统:采用500万像素工业相机+深度学习算法,可在0.1秒内完成元件识别与坐标校正,即使是异形元件(如QFN、BGA)也能实现“无偏差贴合”;

2. 直线电机与导轨:日本THK或德国力士乐的高精密导轨,配合伺服电机,确保贴装头在高速运动(樶高50000cph)中仍能保持亚微米级稳定性;

3. 压电陶瓷吸嘴:针对不同材质(陶瓷、塑料、金属)的元件,吸嘴可自适应调整真空度与接触压力,避免“虚焊”或“压伤”问题。

但设备精度并非孤立存在。以钢网开孔设计为例,若钢网厚度选择不当(如01005元件钢网厚度应控制在0.08-0.12mm),或开孔形状未做“防桥接”优化(如椭圆孔替代方形孔),即使贴片机精度再高,也可能因锡膏量不均导致短路或虚焊。2024年某消费电子厂的教训就印证了这一点:因钢网开孔过深,一批0201电容贴装后出现锡膏溢出,樶终导致5%的产品返工,直接损失超佰万元。

smt贴片加工厂家百千成图

smt贴片加工贴装元器件的工艺要求有哪些?元件识别定位是核心工艺要求。设备需通过视觉系统准确识别元件的外形、引脚间距等参数,与PCB板上的坐标信息匹配,确保贴装位置无误。且要根据元件类型调整识别光源,像透明元件用红外光源,深色元件用白色光源。另外,贴装速度需与生产节奏适配,在保证精度的前提下,避免因速度过快导致元件姿态异常,影响后续焊接质量。

客服1

客服1