smt加工元件封装都有哪些设备组成?

2025年全球SMT设备市场规模已突破320亿美元,其核心价值在于通过精密元件封装与自动化组装,实现电子产品的小型化、高性能与低成本。本文将深入探讨smt加工元件封装都有哪些设备组成?结合2025年新技术趋势,为电子制造从业者提供从设备选型到工艺优化的完整参考。

一、SMT加工设备体系的核心架构

SMT封装设备是一个高度集成的自动化系统,涵盖从元件贴装到检测的全流程。根据工艺需求,其核心设备可分为以下几类:

1. 基础工艺链:印刷→贴装→焊接→检测的闭环

SMT产线设备配置遵循"焊膏印刷-元件贴装-回流焊接-质量检测"的工艺主线,典型配置包括:

① 焊膏印刷机:采用钢网开孔精度±0.01mm的纳米涂层技术,支持0.2mm间距BGA的锡膏精准填充。

锡膏印刷是SMT工艺的起点,其精度直接决定后续焊接质量。主流设备包括全自动视觉印刷机,配备激光切割钢网和电抛光技术,开孔精度可达±15μm,孔壁粗糙度Ra≤0.8μm,如嘉立创采用的全自动视觉印刷机可实现±25μm的印刷精度,厚度偏差控制在±15μm内,并通过每5次印刷自动清洁功能保障锡膏利用率≥92%。

② 贴片机:配备飞行视觉定位系统,实现01005元件(0.4×0.2mm)±0.025mm的贴装精度。

贴片机是SMT产线的“心脏”,负责将微小元件精准贴装至PCB板。以日本富士NXT-III系列为例,其支持01005封装(0.4mm×0.2mm)元件的贴装,精度达±0.025mm,旋转精度±0.5°,每小时贴装速度可超2000万点。针对高难度封装,如0.4mm间距BGA或3D堆叠封装,需配备多轴协同运动系统和高分辨率视觉对位系统。

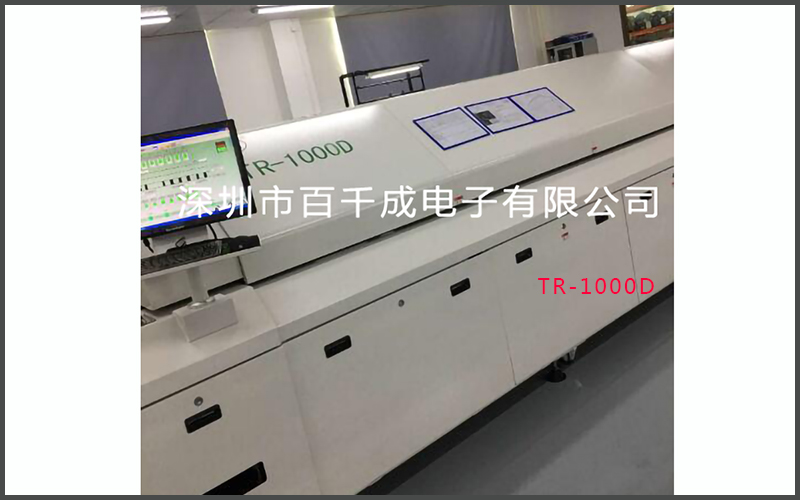

③ 回流焊炉:8温区氮气保护设计,峰值温度控制精度±0.5℃,支持无铅焊膏的J型温度曲线。

回流焊通过精确的温度曲线实现元件与PCB的冶金结合。先进设备如德国ERSA十温区氮气回流焊炉,具备±1℃的温区控制精度,氧含量≤500ppm,冷却速率可调范围1-6℃/s,可有效降低焊点空洞率至≤15%(IPC-A-610 Class 3标准)。

④ 检测设备:AOI+3D SPI+X-Ray的三重检测体系,缺陷检出率可达99.97%。

4.1 SPI(锡膏检测):分辨率15μm,覆盖率100%,提前拦截少锡、连锡缺陷。

4.2 AOI(自动光学检测):樶小检出缺陷25μm,误判率≤0.5%,适用于元件偏移、缺失检测。

4.3 AXI(X射线检测):分辨率5μm,可穿透BGA焊点内部,识别隐藏缺陷。

2. 辅助系统的技术突破

包括自动上/下板机、分板机、载带包装机等。其中载带包装机如全自动编带机,集成CCD视觉复检功能,可实现芯片方向、尺寸的实时校验,满足SMD元件封装的高效需求。

① 供料系统:采用磁悬浮传输技术,供料器换型时间缩短至15秒。

② 防静电体系:ISO 14644-1标准洁净室,离子风除尘效率达99.9%。

③ 能源管理:变频控制技术使设备能耗降低30%,符合绿色制造规范。

二、关键设备的技术演进与选型策略

近年来SMT封装设备在智能化、精密化方向取得显著突破。以嘉立创为例,其通过以下技术创新树立行业标杆:

1. 焊膏印刷设备:精度与效率的双重革命。

① 技术突破:2025年主流设备已实现双轨道并行印刷,产能提升至150片/小时。

② 选型要点:

2.1 小批量生产:手动/半自动机型(精度±0.05mm,价格10-30万)。

2.2 批量生产:全自动闭环系统(集成SPI在线补偿,投姿回报周期<18个月)。

③ 典型案例:某5G模块厂商采用纳米银浆印刷方案,使天线良率从92%提升至98.5%。

2. 贴片机的智能化升级

① 核心技术:

1.1 多模组协同:3个贴装头同步作业,实现0.025mm级微元件贴装。

1.2 AI视觉系统:基于深度学习的元件极性识别,准确率突破99.99%。

1.3 精度控制体系升级:建立±25μm@3σ(Cpk≥1.33)的贴装精度标准,位置重复精度±15μm,并通过供料器精度±0.1mm的优化,确保0201封装良品率达99.7%。

1.4 工艺兼容性强化:支持从常规封装(如SOP-50)到特殊工艺(如倒装芯片Flip Chip、晶圆级封装WLCSP)的全覆盖,如针对0.3mm超薄CSP封装,开发专用吸嘴和压力控制系统,良品率稳定在98.5%以上。

1.5 绿色制造与能效优化:引入无铅焊接工艺,峰值温度耐受达260℃,同时通过氮气循环系统降低能耗30%。在汽车电子领域,其设备通过AEC-Q100认证,可在-40℃~125℃环境下稳定运行。

② 选型矩阵:

产能需求 | 推荐机型 | 关键参数 |

10K-30K片/天 | 高速机(如FUJI NXT III) | 60,000 CPH,支持0201元件 |

30K-100K片/天 | 模组化机型(如ASM SIPLACE TX) | 150,000 CPH,配备自动校准系统 |

3. 回流焊接的工艺控制革命

① 新技术:

1.1 氮气保护:氧含量控制在50ppm以下,BGA空洞率<5%。

1.2 动态温控:每秒50次的温度采样,自适应补偿PCB热容差异。

② 选型建议:

2.1 混合组装线:双温区回流焊(30-350℃宽温域)。

2.2 高可靠性产品:12温区真空回流焊(支持芯片级封装)。

4. 设备选型策略与生产效能提升路径

企业需根据自身产品特性(如元件密度、封装复杂度)制定设备采购方案:

① 中小型批量生产:优先选择模块化设备组合,如半自动锡膏印刷机+桌面式贴片机+小型回流焊炉,降低初期投入成本。此类配置适用于研发打样及小批量订单,交期可缩短至24小时。

② 大规模量产场景:需部署全自动化产线,集成双轨道回流焊、在线ICT测试等设备,如某TWS耳机主板产线采用富士NXT-III贴片机+ERSA回流焊炉组合,实现0.6mm超薄板贴装,单日产能达200万片,良品率99.6%。

③ 异形元件处理方案:对于连接器、大尺寸电解电容等非标准元件,需定制吸嘴、夹具及预热模块。嘉立创通过延长预热时间至120秒,成功解决电源模块等大热容元件的虚焊问题,缺陷率降至0.15%以下。

三、检测系统的创新应用

1. 缺陷检测技术矩阵

检测方式 | 适用场景 | 技术优势 |

2D AOI | 元件极性/偏移检测 | 速度300片/小时,成本优势明显 |

3D SPI | 锡膏厚度/体积测量 | 精度±0.001mm,支持实时补偿 |

X-Ray | BGA/CSP焊点检测 | 可穿透300μm锡层,空洞检测精度达0.01mm³ |

2. 智能检测系统架构

① 数据闭环:检测结果实时反馈至印刷/贴装工位,形成工艺优化闭环。

② 案例分析:某车载电子厂商部署AI视觉系统后,焊点缺陷率从0.12%降至0.03%。

③ AI驱动的自适应控制:通过机器学习实时优化温度曲线、贴装压力等参数,如嘉立创计划开发的AI选型系统,可根据BOM自动推荐优的封装方案,减少设计迭代次数。

④ 数字孪生技术应用:构建虚拟产线模型,模拟设备稼动率、换线效率等指标。某PLC控制器项目通过数字孪生优化,将设备综合效率(OEE)提升至92%。

⑤ 低碳化转型:采用碳化硅加热模块、余热回收系统等节能技术,目标在2026年前实现单位产值碳排放下降40%。

四、产线配置的黄金法则

1. 设备选型四维模型

① 产能维度:按日均产能匹配设备规格(参考公式:UPH=理论速度×时间利用率×良率)。

② 技术维度:评估设备兼容性(如01005元件需配备微吸嘴技术)。

③ 成本维度:TCO(总拥有成本)计算应包含能耗、维护、耗材等隐性成本。

④ 扩展维度:预留MES系统接口,支持未来产线升级。

2. 典型产线配置方案

① 方案A(小批量多品种):

1.1 预算:50-80万。

1.2 设备:半自动印刷机+中速贴片机+基础检测模块。

1.3 优势:换线时间<30分钟,适合研发打样。

② 方案B(大批量量产):

2.1 预算:300-500万。

2.2 设备:全自动高速线+AI检测系统。

2.3 优势:UPH>10,000片/小时,支持24小时无人化生产。

五、智能化与可持续发展

1. 智能制造升级路径

① 数字孪生:建立产线虚拟模型,实现工艺参数的预测性优化。

② 工业物联网:设备联网率>90%,实时监控关键参数(如锡膏粘度、贴装压力)。

2. 绿色制造技术突破

① 低温焊接工艺:能耗降低40%,无铅焊料占比提升至85%。

② 溶剂回收系统:VOCs排放减少90%,符合欧盟RoHS 3.0标准。

六、SMT贴片加工的流程是什么?

1. 详细工艺流程

SMT贴片加工是将微型元器件通过自动化设备精准贴装到PCB表面,并完成电气连接的工艺过程。其流程以高精度、高效率为特征,涵盖从基板处理到成品检测的全链条环节。

① 前期准备阶段

1.1PCB预处理

1.1.1烘烤除湿:存放超24小时的PCB需在120±5℃下烘烤2-4小时,消除湿气防止爆板。

1.1.2清洁:采用离子风刀去除表面粉尘、油污,确保焊盘氧化层厚度≤0.3μm。

1.1.3定位校准:通过光学识别MARK点,定位精度达±0.01mm。

② 锡膏印刷(关键环节)

2.1钢网制作:激光切割钢网开口(厚度0.10-0.18mm),匹配焊盘设计。

2.2印刷参数:刮刀压力3-8kgf/cm²,速度20-80mm/s,脱模速度0.5-2mm/s,避免锡膏坍塌。

2.3质量检测(SPI):三维检测锡膏体积偏差≤±15μm、面积覆盖率≥85%,缺陷率<0.1%12。

③ 精密贴装

3.1设备选择:

3.1.1高速贴片机:处理0201/0402小型元件,速度达10万CPH。

3.1.2多功能贴片机:应对BGA、QFN等异形元件,支持3D激光共面性校正。

3.2关键控制:

3.2.1贴装压力0.5-3N,高度偏差±0.05mm23;

3.2.2X/Y轴精度±0.025mm,旋转角度±0.5°。

④ 回流焊接

4.1温度曲线优化:

温区 | 温度范围 | 时间 | 作用 |

预热区 | 120-150℃ | 60-120秒 | 溶剂挥发,均匀升温1 |

恒温区 | 150-180℃ | 60-90秒 | 活化助焊剂2 |

回流区 | 有铅215-235℃ | 20-60秒 | 熔融形成冶金结合13 |

冷却区 | ≤150℃ | 30-60秒 | 快速固化防晶须1 |

4.2工艺保障:氮气保护(氧浓度<1000ppm)减少氧化,峰值温度严格匹配元件耐温极限(如BGA≤260℃)。

⑤ 质量检测体系

5.1AOI光学检测:

5.1.1分辨率10-25μm,检测项目含元件偏移、极性反置、虚焊等28类缺陷;

5.1.2AI算法将误报率降至0.3%-0.5%23。

5.1.3X-Ray检测:针对BGA/QFN隐藏焊点,分析空洞率(要求<15%)。

5.2功能测试:

5.2.1ICT在线测试:检测电路通断、元件值偏差;

5.2.2FCT功能测试:模拟实际工况验证逻辑响应;

5.2.3老化测试:高温高湿环境持续72小时筛选早期失效。

⑥ 后道处理

6.1清洗:

6.1.1溶剂型/水基清洗剂去除助焊剂残留,离子污染度≤1.5μg/cm²;

6.1.2汽车电子采用真空汽相清洗技术。

6.2分板与防护:

6.2.1V-cut切割或激光分板,边缘毛刺<0.1mm4;

6.2.2三防涂覆(膜厚25-75μm)满足IPC-CC-830标准。

6.2.3返修:智能返修台局部加热(±1℃精度),配合显微镜操作。

2. 关键技术创新点

① 智能化升级:

1.1数字孪生技术模拟产线效率,OEE(设备综合利用率)提升至92%;

1.2MES系统记录300+工艺参数,实现全制程追溯。

② 绿色制造:碳化硅加热模块降低能耗30%,余热回收系统进一步减排。

SMT贴片加工流程的本质是“精度接力赛”,任何环节的失控都会导致系统性质量风险。企业需通过设备协同、数据闭环与精益管理,方能在全球竞争中占据高地。

七、构建高效SMT产线的三大核心要素

在2025年的电子制造领域,SMT加工设备的选型已从单一性能考量转向"精度×效率×智能"的三维平衡。企业需重点把握:

1. 工艺匹配度:根据产品特性(如封装密度、基板尺寸)定制设备方案。

2. 技术前瞻性:预留5G高频、车规级元件的工艺升级空间。

3. 可持续发展:采用清洁能源与循环制造技术,降低碳足迹。

SMT封装设备的选型与集成能力,已成为电子制造企业差异化竞争的关键。从锡膏印刷到检测,每一环节的设备性能均影响产品的可靠性与市场竞争力,随着5G专网、量子计算等新兴技术的渗透,SMT设备将加速向智能化、绿色化演进。企业需持续关注技术动态,通过设备升级与工艺创新,在保证良品率的同时提升交付弹性,方能在全球电子产业链中占据先机。

客服1

客服1