SMT贴片加工厂erp系统驱动电子制造智能升级的核心引擎

针对SMT贴片加工厂需求定制的ERP系统,通过条码/RFID技术实现物料全程扫码流转,库存准确率提升至99.5%。系统支持动态排产、AI视觉质检,可减少呆滞料成本,优化PCBA加工良率控制,节省损耗支出,通过整合生产计划、物料管理、质量追溯、财务集成等模块,实现全流程数字化管控,降低库存周转天数30%以上,提升生产效率40%,并确保质量追溯精准度达99%。提升客户满意度。本文将主要详解SMT贴片加工厂erp系统驱动电子制造智能升级的核心引擎。

一、SMT贴片加工与PCBA加工的协同逻辑

1. 技术互补性:SMT是PCBA的关键工艺节点,PCBA的质量管控依赖SMT的精度控制;

2. 数据贯通性:ERP系统需打通BOM物料清单、工艺路线、质量标准等数据链,实现从SMT到PCBA的全流程追溯;

3. 成本协同性:通过ERP的库存动态补货算法,可减少SMT环节的呆滞料成本,同时优化PCBA测试环节的良率控制。

二、SMT贴片加工厂ERP的核心功能模块解析

1. 智能生产计划与排程

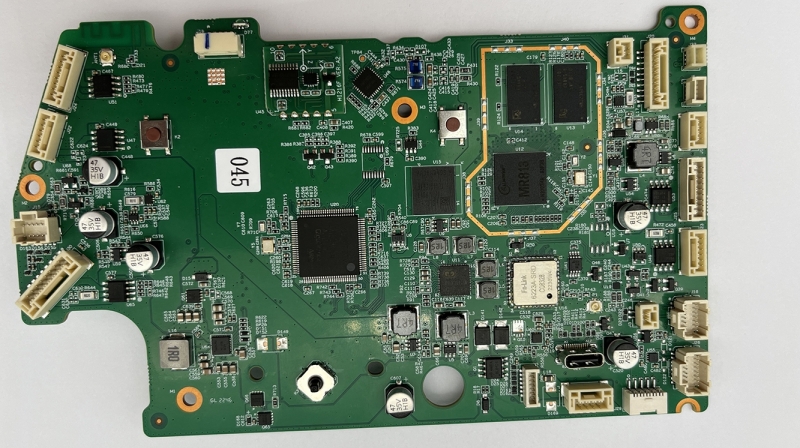

基于APS高级排产引擎,系统可自动拆解客户订单,结合设备产能、物料齐套率、工艺约束等条件生成可视化排产方案,如某通信模块生产企业通过ERP系统实现动态排产联动,订单下达即触发BOM核查与产能校验,工单全程可视化管理,每个PCB板卡赋予唯一身份码,实时追踪贴装、焊接、测试进度。对比传统手工排产,异常反馈延迟由24小时缩短至30分钟,客户投诉定位时间从小时级压缩至秒级。

2. 物料管理与动态补货

针对SMT行业元器件种类多、单价差异大的特点,ERP系统集成条码/RFID识别模块,实现每包元件的唯一标识与全程扫码流转。通过多级库位管理、防错发错算法及实时库存预警,库存准确率提升至99%以上,呆滞库存月均下降30%,库存周转天数减少15%。以华东某电源适配器厂商为例,系统通过AI算法预测物料消耗趋势,自动生成采购申请,供应商绩效考核模块同步优化到货检测流程,采购成本降低18%。

3. 质量追溯与闭环管理

采用批次/序列号全流程跟踪技术,ERP系统可关联生产数据、质检记录、设备参数等多维信息。当发生品质异常时,系统自动触发异常反馈闭环处理机制,质检结果直接关联工单与物料批号,客诉响应时间缩短80%,产品召回效率提升50%。某车载电子企业通过该功能,实现从原材料到成品的双向追溯,成功通过IATF 16949认证,客户满意度提升25%。

4. 财务集成与成本控制

通过实时归集材料消耗、人工投入、设备折旧等成本数据,系统自动生成标准成本清单与费用偏差预警。结合简道云的自定义报表功能,企业可配置产能利用率、不良品TOP10等分析看板,实现集团合并报表与分子公司独立核算的双重需求。某家电控制器厂商通过财务深度集成模块,实现月均成本核算时间从5天压缩至1天,资金占用率降低20%。

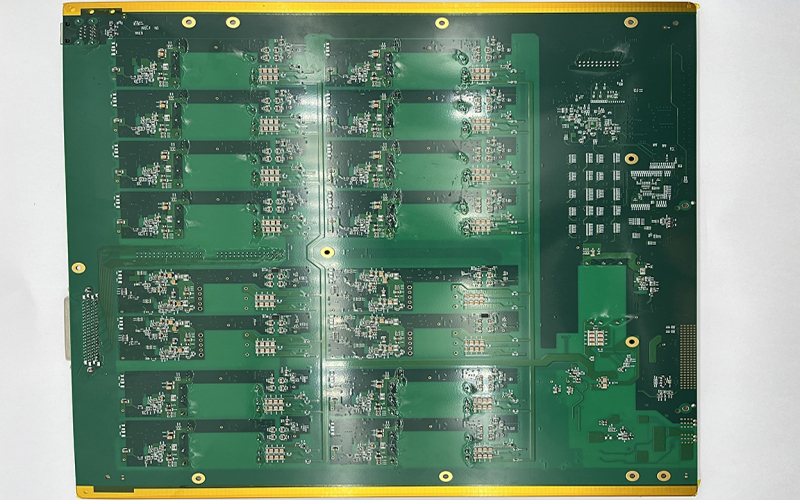

三、SMT贴片加工工艺认证的核心技术参数要求

1)焊膏印刷环节技术参数

焊膏印刷是SMT贴片加工的第一道关键工序,其质量直接影响焊点的可靠性,百千成电子基于IPC.A.610 Class 3级认证要求,制定了以下核心技术参数:

1.1 钢网参数:钢网厚度根据PCB板与元器件的要求选择,常规厚度为0.12.0.15mm,BGA、CSP等精细元器件对应的钢网厚度为0.10.0.12mm;钢网开孔采用激光切割+电抛光工艺,开孔尺寸与焊盘尺寸的比例为0.9.1.0(根据元器件类型调整),开孔边缘无毛刺、变形,确保焊膏印刷的完整性与准确性。

1.2 印刷参数:印刷压力控制在0.2.0.4MPa之间,压力过大会导致焊膏被挤压溢出,压力过小会导致焊膏印刷不饱满;印刷速度为20.40mm/s,速度过快会导致焊膏无法充分填充开孔,速度过慢会导致焊膏粘连;印刷脱模速度为1.3mm/s,脱模速度过快会导致焊膏拉尖,速度过慢会导致焊膏残留。

1.3 印刷质量参数:印刷厚度偏差≤±10%,通过激光测厚仪进行实时监控,每片PCB板的印刷厚度都需记录在案;印刷图形无缺料、桥连、变形等缺陷,缺料面积≤5%,桥连宽度≤0.1mm;焊膏覆盖焊盘面积≥95%,确保焊接时焊料能充分润湿元器件引脚与焊盘。

2)元器件贴装环节技术参数

元器件贴装的精度与稳定性直接影响电子组件的电气性能与可靠性,百千成电子采用等高精度贴片机,基于IPC.A.610 Class 3级认证要求,制定了以下核心技术参数:

2.1 贴装精度:片式元器件(0402及以上规格)的贴装偏移量≤0.15mm,引脚类元器件(QFP、SOP等)的贴装偏移量≤0.10mm,BGA、CSP等球栅阵列元器件的贴装偏移量≤0.08mm;贴装旋转角度偏差≤±0.5°,确保元器件引脚与焊盘准确对齐。

2.2 贴装压力:根据元器件的尺寸与类型调整贴装压力,片式元器件的贴装压力为0.1.0.2N,引脚类元器件的贴装压力为0.2.0.3N,BGA元器件的贴装压力为0.3.0.5N,避免压力过大损伤元器件或压力过小导致元器件贴装不牢固。

2.3 贴装速度:常规元器件的贴装速度为30000.40000点/小时,精细元器件的贴装速度为15000.20000点/小时,在保证贴装精度的前提下,兼顾生产效率。

2.4 贴装顺序:采用“先小后大、先轻后重、先内后外”的贴装顺序,避免大元器件对小元器件造成碰撞或遮挡,确保贴装过程的稳定性。

3)回流焊环节技术参数

回流焊是SMT贴片加工的核心焊接工序,通过高温使焊膏熔化并润湿元器件引脚与焊盘,形成可靠的焊点,百千成电子基于IPC.A.610 Class 3级与UL认证要求,制定了以下核心技术参数:

3.1 温度曲线:回流焊炉分为预热区、恒温区、回流区与冷却区四个阶段,各阶段的温度与时间参数如下:

3.2 预热区:温度从室温升至150.180℃,升温速率为1.3℃/s,时间为60.120s,目的是去除焊膏中的助焊剂溶剂,避免焊接时产生气泡;

3.3 恒温区:温度保持在180.200℃,时间为60.90s,目的是使元器件与PCB板的温度均匀一致,避免焊接时因温度差异导致元器件损伤;

3.4 回流区:温度升至230.240℃(峰值温度),峰值温度持续时间为10.20s,焊膏完全熔化并润湿引脚与焊盘,形成焊点;不同类型元器件的峰值温度可根据需求调整,如BGA元器件的峰值温度可提高至240.245℃;

3.5 冷却区:温度从峰值温度降至80℃以下,降温速率为3.5℃/s,时间为60.90s,确保焊点快速凝固,形成稳定的组织结构。

3.6 炉内气氛:采用氮气保护回流焊,氮气纯度≥99.99%,氧含量≤500ppm,减少焊膏氧化,提高焊点质量与可靠性,尤其适用于精细元器件与高可靠性产品的焊接。

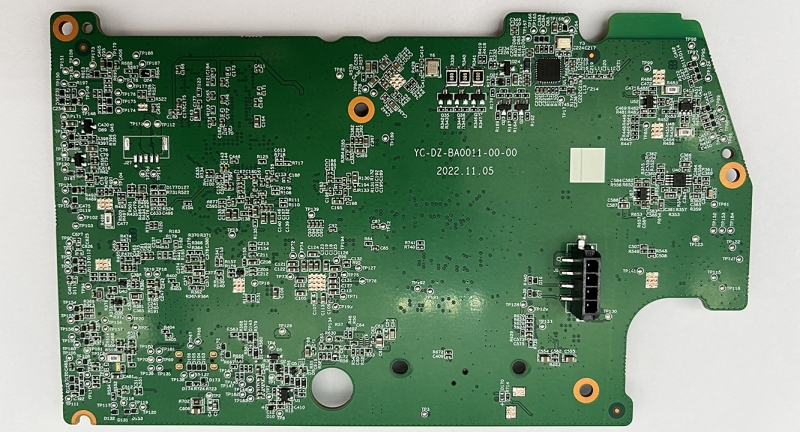

4)检测环节技术参数

检测是确保SMT贴片加工产品符合认证标准的关键环节,百千成电子建立了“AOI检测+X.Ray检测+人工目视检测”的三重检测体系,基于多项认证标准,制定了以下核心技术参数:

4.1 AOI检测参数:检测精度为0.02mm,可检测贴装偏移、缺件、反向、错件、焊点虚焊、连锡等表面缺陷;检测覆盖率为100%,每片PCB板都需经过AOI检测,检测数据实时存储,可追溯;检测速度为20.30cm²/s,兼顾检测精度与生产效率。

4.2 X.Ray检测参数:检测分辨率为1μm,可检测BGA、CSP、QFN等封装元器件的底部焊点质量,如焊点空洞、虚焊、连锡等缺陷;焊点空洞直径≤0.1mm,单个焊点空洞数量≤3个,空洞面积占焊点总面积的比例≤5%;检测角度可调整(0.90°),确保全面检测焊点质量。

4.3 人工目视检测参数:针对AOI与X.Ray检测无法覆盖的细微缺陷,进行人工目视检测,检测人员需具备相关资质证书,裸眼视力≥1.0(或佩戴矫正眼镜后≥1.0),检测时使用3.5倍放大镜,重点检查元器件外观损伤、焊膏残留、PCB板变形等缺陷,确保产品无任何可见缺陷。

5)可靠性测试参数

为满足高可靠性电子设备的使用需求,百千成电子对通过认证的SMT贴片加工产品进行多项可靠性测试,测试参数基于IPC.A.610 Class 3级与ISO 13485认证要求:

5.1 高低温循环测试:测试温度范围为.40℃~85℃,每个温度点保持2小时,循环次数为50次,测试后产品无焊点脱落、元器件损坏、电气性能下降等问题;

5.2 振动测试:振动频率为10.500Hz,加速度为5g,振动时间为2小时(X、Y、Z三个方向各40分钟),测试后产品无元器件脱落、焊点开裂等问题;

5.3 盐雾测试:盐雾浓度为5%NaCl,测试温度为35℃,测试时间为48小时,测试后产品无焊点腐蚀、PCB板氧化等问题;

5.4 湿热测试:温度为40℃,相对湿度为90%,测试时间为96小时,测试后产品无电气性能下降、元器件失效等问题。

四、行业趋势

1. 智能化决策支持:基于历史数据模型主动推荐采购/排产策略,设备预测性维护模块通过传感器实时监测机台状态,提前预警故障风险;

2. 产业链协同生态:通过API接口实现供应商、企业、客户数据互通,构建全链条透明化管理平台,如“一带一路”沿线企业通过云ERP实现跨国订单协同;

3. 低代码柔性扩展:借助简道云等工具实现业务快速迭代,无需长周期二次开发,支持车间主管自主设计审批流程,提升组织韧性。

4. 据中国信通院数据,2025年中小企业云ERP市场增速达42%,国产化替代率超60%。

五、ERP系统实施路径与行业实践

1. 实施步骤框架

1.1需求分析与痛点识别:明确核心诉求(如库存混乱、订单交期不可控),梳理现有流程瓶颈;

1.2系统选型与平台评估:对比传统ERP(SAP/Oracle)、行业专属ERP(用友/金蝶)及低代码平台(简道云)的优劣,适配企业规模与业务特性;

1.3原型设计与用户参与:利用低代码工具快速搭建业务流程雏形,组织一线员工参与测试反馈;

1.4数据迁移与接口开发:对接MES/WMS/PLM等系统,确保主数据一致性;

1.5上线培训与持续优化:分批次上线降风险,通过灵活配置实现业务自适应变更。

2. 典型案例分析

案例1:仓储模块升级

通过简道云开发条码领用模块,实现入库-出库-退库-盘点全程无纸化操作。仓管员手机扫码完成收发货,作业效率提升50%,盘点准确率达99.5%。系统实时显示可用数量,防止断供风险,管理层可随时掌握资金占用状况,呆滞库存月均下降35%。

案例2:PCBA企业的全流程数字化改造

集成线上报价系统与ERP生产管理模块,客户可通过微信扫码登录查询订单进度,系统自动推送甩期预警。生产数据通过MES系统实时上报,财务对账模块实现收支明细自动汇总,统计报表支持全流程进度跟踪与出货数据可视化。改造后,订单交付周期缩短20%,客户复购率提升15%。

通过整合生产计划、物料管理、质量追溯、财务集成等模块,系统实现从SMT贴片到PCBA加工的全流程数字化管控,推动库存周转率、生产效率、质量追溯精准度等关键指标显著优化,ERP系统将进一步赋能电子制造企业,构建柔性生产、协同创新的智能工厂。

SMT贴片加工厂erp系统驱动电子制造智能升级的核心引擎,通过整合生产计划、物料管理、质量追溯等模块,实现从SMT贴片到PCBA加工的全流程数字化管控。系统可降低库存周转天数30%,提升生产效率40%,确保质量追溯精准度达99%,助力企业降本增效。SMT贴片加工厂ERP将融合AI、大数据技术,实现智能化决策支持与产业链协同生态。通过低代码平台快速迭代业务,支持车间自主设计审批流程,提升组织韧性。

客服1

客服1