smt贴片加工首件检验步骤有哪些?

首件检验是SMT质量控制的核心环节,生产前需完成三方资料核对与设备调试(如回流焊温度曲线),贴片后优先进行LCR量测或AOI检测,快速筛查电阻、电容值及外观缺陷,对于复杂板,采用飞针测试或ICT在线测试,检查短路、空焊等电气问题,本文将深度剖析smt贴片加工首件检验步骤有哪些?为电子制造从业者提供可落地的质量控制方案。

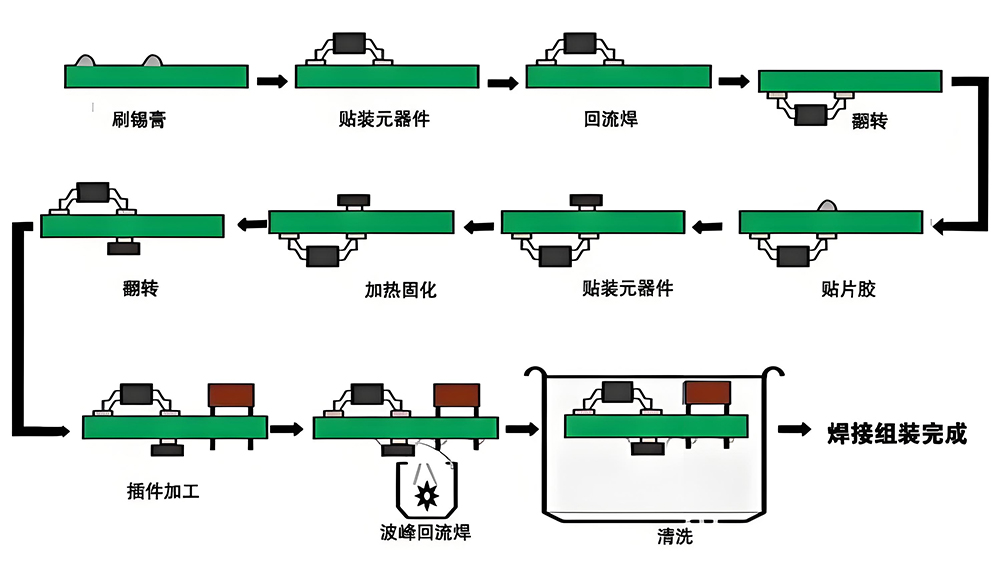

smt贴片加工首件检验图

一、SMT贴片加工首件检验的黄金八步

一次完整、专业的SMT贴片加工首件检验,通常遵循以下核心步骤:

1)文件齐套与准备:这是基石。检验员必需确保手头拥有完整且新版本的文件包:

1.1客户工程文件包:包括Gerber文件、坐标文件、BOM清单、装配图、特殊工艺要求等。

1.2内部工艺文件: SMT程序文件(印刷、贴装、回流焊Profile)、钢网开孔设计图、检验标准(通常基于IPC-A-610等国际标准)。

1.3首件检验报告模板: 标准化的记录表格,确保检验项目无遗漏。

1.4待检首件板: 必需是产线按正常流程生产出来的第壹块或前几块板(通常取前3-5块)。

2)物料核对:这是杜绝错料风险的第壹关。

2.1逐一比对:使用放大镜或显微镜,对照BOM和装配图,逐个位置核对元件的位号、物料编码、规格型号、品牌/厂商代码。重点检查IC、连接器、极性元件(二极管、钽电容、电解电容)、异形元件等。

2.2实物与标准件比对:对于关键或易混淆物料,需与经过认证的标准件进行外观比对。

2.3批次追溯:记录关键元器件(特别是IC、晶振等)的生产批次号,确保可追溯性。

2.4来料确认与基准建立

2.4.1.PCB外观检查:使用3D AOI设备检测板厚公差(±0.05mm)、翘曲度(≤0.75mm/m)。

2.4.2.锡膏印刷检测:SPI设备测量湿膜厚度(钢网开口100μm时标准值为80±10μm) 。

2.4.3.元器件批次验证:核对供应商批次码与来料标签一致性。

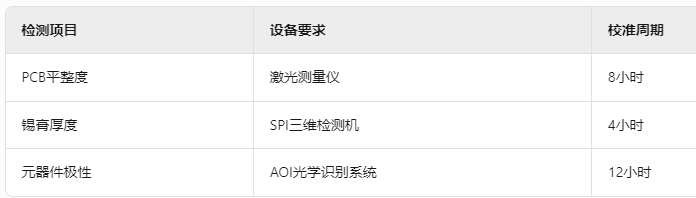

2.4.4.检验工具配置清单

3)锡膏印刷质量检验:

3.1设备检验(艏选): 若产线配备在线锡膏检测仪(SPI),调取其检测的首件板的印刷结果报告。重点关注焊膏体积、面积、高度、偏移量、桥连、漏印等关键参数是否在预设规格限内。SPI提供客观、量化的数据。

3.2人工检验(无SPI时): 使用高倍放大镜或显微镜,人工检查焊盘上的锡膏是否:

3.2.1覆盖完整焊盘,无偏移、拉尖、凹陷。

3.2.2厚度均匀一致(可通过测量锡膏厚度实现)。

3.2.3无桥连(相邻焊盘间锡膏连接)、无漏印、无污染。

3.2.4钢网底部擦拭干净,无堵塞导致的少锡。

4)元件贴装精度检验:

4.1位置与极性:这是核心。依据坐标文件和装配图:

4.1.1检查所有元件是否贴装在正确的位号位置。

4.1.2极性元件方向是重中之重:二极管阴极/阳极、钽电容正极标识、电解电容负极标识、IC的1脚标记、连接器的卡口方向等,必需100%符合图纸要求。方向错误是首检常见也严重的失效模式之一。

4.1.3检查元件是否存在偏移、立碑、侧立、翻转、漏贴 等缺陷。

4.1.4检查多引脚器件(如QFP、BGA)的引脚是否与焊盘良好对应,无整体偏移或旋转。

4.2压力与贴装状态: 检查元件是否被贴装头稳定、平整地放置在锡膏上,无弹起、浮高现象。尤其关注大型或重型元件。

4.3贴片机参数调校

4.3.1.吸嘴压力校准:针对0201元件需调整至0.03N±5%。

4.3.2.贴装速度匹配:高速模式(0.15s/点)与高精度模式(0.25s/点)的切换阈值。

4.3.3.真空度监测:真空泵工作压力维持在-60kPa至-80kPa区间。

4.3.4.典型贴装误差修正案例:某LED显示屏项目因吸嘴磨损导致0.5mm间距IC元件偏移,通过实时监测贴装头Z轴振动值(正常范围≤5μm),及时更换耗材避免了整批报废。

5)首件产品全尺寸测量

采用Keyence VHX-900F超景深显微镜进行:

5.1.焊点形态分析:焊料润湿角需满足35°-55°标准

5.2.元件共面性检测:使用PRONIX平面度测试仪,标准≤0.1mm/m²

5.3.机械应力测试:对QFP封装器件进行3次250g冲击试验

5.4焊点质量评价矩阵

5.5电气性能验证

搭建专用测试平台进行:

5.6.导通测试:使用飞针测试仪,小间距检测能力达0.15mm

5.7.绝缘测试:施加500VDC电压持续1分钟

5.8.功能测试:模拟终端客户工况进行72小时老化测试

5.9.典型故障波形分析:在某工控主板项目中,首件检验发现时钟信号上升沿异常(实测1.2ns>标准1.0ns),溯源发现晶振负载电容偏差导致,及时更换物料挽回损失。

6. 回流焊接后外观检验:

回流焊接前检查:在回流焊之前,对贴装好的首件板进行一次快速目视复查,确认在贴装后到进入回流炉前这段时间内,没有发生元件移位、掉落或污染。此步骤可快速拦截部分可避免的焊接后不良。

6.1经过回流炉后,焊点形成,检验进入更深入的阶段:

6.2焊点质量(核心):严格按照IPC-A-610标准(或客户指定标准)检查焊点:

6.3润湿性:焊锡是否良好地铺展在元件引脚和PCB焊盘上,形成光滑的弯月面?是否存在润湿不良、半润湿、不润湿?

6.4焊锡量:焊点是否饱满?有无少锡、虚焊、锡裂?有无多锡、锡球、锡珠?

6.5桥连:相邻引脚或焊盘之间是否有锡连接形成短路?

6.6立碑/移位:回流后小尺寸两端元件(如0201, 0402电阻电容)是否因两端张力不平衡而一端翘起(立碑)?元件位置是否在回流过程中发生偏移?

6.7元件本体损伤: 检查元件在高温回流后是否有开裂、变色、起泡等损伤。

6.8 PCB状态: 检查PCB是否有变色、起泡、分层等过热损伤。

6.9极性再确认: 回流后元件位置相对固定,再次确认所有极性元件的方向是否正确。

6.10.残留物检查: 检查助焊剂残留物的状态(根据清洁度要求判断是否可接受)。

7. 自动化光学检验:

7.1设备检验(强烈推荐): 将首件板通过AOI设备进行全自动扫描检测。AOI基于预设的程序,利用高清摄像头从不同角度拍照,通过图像算法自动比对检测:

7.1.1元件存在性(缺件)

7.1.2元件极性/方向

7.1.3元件偏移

7.1.4焊点缺陷(少锡、多锡、桥连、虚焊等)

7.1.5元件本体损伤(破损、开裂)

7.1.6异物、污染

7.2程序调试与验证: 首件检验是AOI程序调试和验证的时机。检验员需仔细复核AOI报错点,判断是真实缺陷还是误报。根据首件结果优化AOI的检测算法、参数和边界条件,确保其在后续批量生产中既能有效捕捉缺陷,又能控制误报率。

8. 电气性能测试(如适用 - Functional Test/ICT/FCT):

对于功能要求明确或结构复杂的PCBA,首件检验还需包含初步的电气验证:

8.1上电测试: 在基本的安全电压下通电,观察是否有短路、冒烟、元件过热等明显异常。

8.2在线测试: 如果具备夹具,进行ICT测试,验证元件的焊接连通性(开路、短路)、元件值(电阻、电容值)是否在容差范围内,以及二极管、三极管等简单器件的极性/功能。

8.3功能测试: 模拟产品实际工作环境,对PCBA进行基本功能验证(如指示灯亮、按键响应、通信握手等)。这能发现一些焊接和装配无法直接发现的深层问题(如固件加载、时钟信号)。

7.4关键信号测量: 使用示波器、万用表等工具,测量电源电压、复位信号、时钟频率等关键点信号是否符合设计预期。

9. 记录、判定与批准:

9.1详实记录: 将以上所有步骤的检查结果(包括实测数据、照片、AOI/SPI报告截图、测试数据等)清晰、完整地填写在《首件检验报告》中。任何发现的不符合项必需明确记录其位置、现象描述、判定依据(如违反IPC-A-610哪一条款)。

9.2客观判定: 基于检验标准和客户要求,对首件板进行综合判定:

9.2.1合格: 所有检验项目均符合要求,可放行批量生产。

9.2.2有条件合格: 存在轻微、可接受且不影响功能可靠性的偏差(需明确记录并获得相关方认可)。

9.2.3不合格: 存在关键缺陷(如错料、极性反、严重焊接不良、功能失效)或多项主要缺陷。必需停线分析原因,实施纠正措施(如调整程序、更换物料、维修设备),并重新生产首件进行检验,直至合格。

9.3多方签署批准: 首件检验报告通常需要SMT工程师、品质工程师(QE),有时还需要客户代表或项目经理的共同审核和签字批准,方能正式生效,作为批量生产的依据。

二、首件检验的关键成功要素与常见挑战

1)人的因素:检验员的技能、经验、责任心和专注度至关重要。持续培训(IPC标准、元件识别、缺陷判定)不可或缺。

2标准的统一:清晰、可操作、且团队内部统一的检验标准(基于IPC)是避免争议的基础。客户有特殊要求时,需提前明确并纳入标准。

3工具的赋能:合理运用放大镜、显微镜、SPI、AOI、X-Ray(用于检查BGA底部焊点)、电测设备等工具,能显著提升检验效率和准确性。

4沟通的桥梁:检验过程中发现的任何疑问或异常,必需及时、准确地反馈给生产、工程、物料、质量等相关部门,快速响应解决。

5记录的严谨:详尽、清晰、可追溯的记录不仅是判定依据,更是后续问题分析和持续改进的宝贵财富。

6挑战:时间压力(生产等首检)、复杂高密板检验难度大(如01005元件、0.4mm pitch BGA)、标准理解差异、新物料/新工艺的未知风险等。

三、首件检验在SMT贴片加工中的战略价值

一次成功的SMT贴片加工首件检验,其价值远超拦截一块不良板:

1)风险前置,成本节约:在投入大批量生产前发现并解决问题,避免了可能产生的巨额报废、返工、客户投诉和信誉损失。质量是成本的路径。

2)工艺优化窗口:首检数据是评估和微调印刷参数、贴装精度、回流焊温度曲线的直接反馈,为稳定生产奠定基础。

3)检验基准的建立:合格的首件板是后续生产过程中在线检验(SPI, AOI)和检验的金标准。

4)供应链质量反馈:首检中发现的来料问题(如元件氧化、PCB不良),是推动供应商改进的有力证据。

5)团队协作的演练:首检过程有效促进了工程、生产、质量、物料等部门的协同合作。

6)客户信任的基石:严谨的首检流程和报告,是向客户展示专业性与质量承诺的证明,增强客户信心。

四、首件检验——SMT贴片加工卓越品质的永恒起点

首件检验这个看似传统的环节,在智能制造的大潮中,其重要性非但没有减弱,反而因其在预防性质量控制、风险前置、工艺优化和建立可追溯基准中的核心作用,成为现代SMT贴片加工厂不可或缺的核心竞争力。

将首件检验视为一项必需投入、必需严谨执行、必需持续优化的战略性工作,而非简单的流程障碍,是每一个追求卓越的电子制造企业的明智选择。只有筑牢首件检验这道品质长城,才能确保每一块从SMT贴片加工线下线的PCBA,都承载着可靠性与信任,赢得市场的认可与尊重。

smt贴片加工首件检验图

五、首件检验:SMT贴片加工品质的定海神针

首件检验并非简单的看一看,在SMT贴片加工领域,它是一套严谨、系统、基于数据和标准的验证流程,目标直指:

1)工艺验证:确认锡膏印刷、元件贴装、回流焊接等所有SMT工序参数设置是否合适,设备运行是否稳定。

2)来料符合性:检查实际使用的PCB板材、元器件(电阻、电容、IC等)、锡膏等是否完全符合BOM(物料清单)和工程图纸要求。

3)设计可制造性(DFM)复核: 提前暴露设计文件中可能存在的、在试产阶段未发现的制造隐患或风险点。

4)检验标准统一:为后续批量生产的在线检验(如AOI、SPI)和检验提供明确、统一的判定基准。

六、SMT首件检验为什么必需100%执行?

在深圳某知名通信设备制造商的产线改造案例中,我们发现:实施标准化首件检验流程后,贴片良率从92.3%提升至99.7%,单线月产能增加15%。这组数据印证了IPC-A-610E标准的核心观点——首件检验是预防批量性质量事故的关键控制点。

1. 首件检验的三大核心作用

工艺参数校准基准:通过对比标准样板与首件产品,验证贴片机Z轴压力(需控制在0.02-0.08N)、回流焊温度曲线(±5℃精度)等关键参数 。

物料追溯体系启动:建立包含锡膏型号(如Alpha OM-340)、PCB版本号(如A202309B)的数字化档案。

异常响应时间缩短:某汽车电子厂实测数据显示,有效首检可使异常处理时效缩短67%。

2. 行业典型质量问题图谱

2.1根据IPC统计,SMT首件检验可有效拦截:

2.2元器件错件(占不良率31%)。

2.3焊膏印刷缺陷(占28%)。

2.4元件偏移超标(占19%)。

2.5锡桥短路(占12%)。

2.6其他(占10%)。

七、智能检验系统应用

1)AI视觉检测系统部署

某ODM大厂导入深度学习检测系统后:

1.1元件极性误判率下降82%。

1.2检测速度提升至12,000CPH。

1.3样本训练数据量达50万组。

1.4系统架构拓扑图。

2)数字孪生质量预控

通过西门子MCD软件建立虚拟产线模型:

2.1预测锡膏印刷缺陷发生率。

2.2优化贴装路径规划。

2.3模拟环境应力影响。

八、百千成SMT贴片加工服务优势

作为深耕电子制造领域15年的国家级高新技术企业,百千成在深圳设有3个十万级无尘车间,我们的技术承诺:

1. 支持01005元件贴装。

2. 实现0.3mm间距BGA焊接。

3. 提供ICT/FCT在线测试。

4. 72小时快速打样服务。

在智能硬件迭代加速的产业背景下,SMT首件检验已从质量控制环节升级为价值创造节点。通过构建设备参数-工艺标准-数据反馈的闭环体系,企业可将质量成本降低40%以上。百千成将继续以精密制造为核心,为全球客户提供符合MIL-STD-883标准的电子制造解决方案。

smt贴片加工首件检验步骤图

smt贴片加工首件检验步骤有哪些?SMT贴片加工首件检验需遵循严谨流程,首先由生产、工程、品质部门联合确认资料(如BOM、工艺文件)准确性,接着检查PCB清洁度与平整度,测试钢网及印刷参数,确保锡膏印刷均匀,贴装前需核对元器件型号、方向及共面性,贴装后进行AOI光学检测,识别错件、偏移等问题。

客服1

客服1