smt贴片加工工艺标准有哪些规范要求?

SMT贴片加工工艺标准涵盖多方面规范要求,首先是焊膏印刷规范,需控制钢网厚度、开孔精度,确保焊膏量均匀且无偏移。元件贴装环节要依据元件封装类型设定贴装压力、速度,保证元件引脚与焊盘精准对齐。回流焊阶段需严格遵循温度曲线,升温、恒温、回流、冷却各阶段温度和时间需符合元件与焊膏特性。那么一套合格的smt贴片加工工艺标准有哪些规范要求呢?

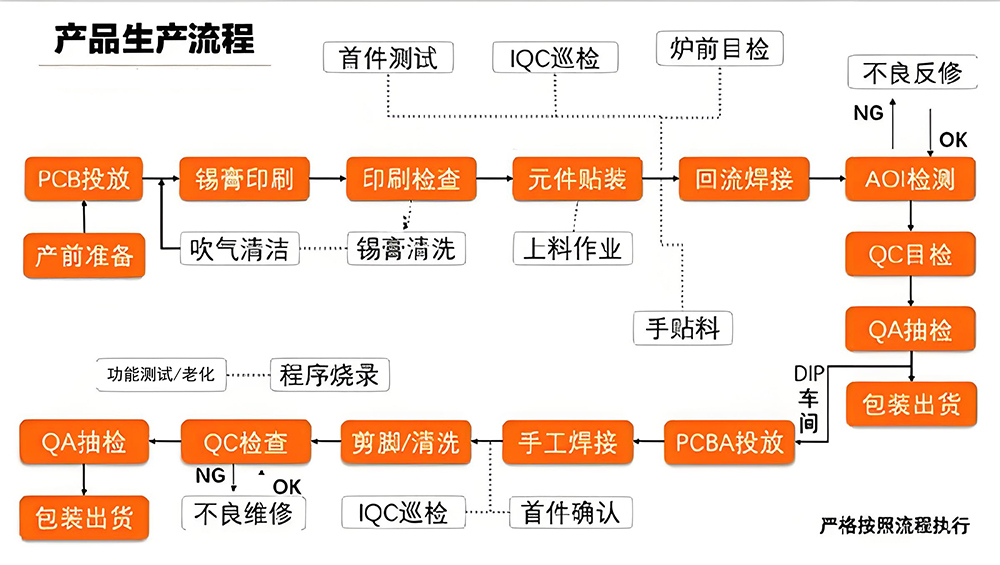

smt贴片加工工艺标准有哪些规范要求操作图

一、设备精度与维护:SMT加工的"硬件地基"

SMT贴片加工的核心是"将微小元件精准贴装到PCB指定位置",这一过程的稳定性直接取决于设备的精度与状态。2025年行业新标准(参考IPC-7530B《表面贴装设备安装、校准与维护指南》)对设备提出了三大核心要求:

1. 关键设备的精度指标

① 贴片机:X/Y轴重复定位精度需≤±25μm(部分高端机型可达±15μm),Z轴贴装压力控制在5-30gf(克力),偏差不超过±2gf;对于0201元件(尺寸0.6mm×0.3mm),贴装偏移量需≤±15μm,否则可能导致焊接短路或虚焊。某手机代工厂曾因贴片机Z轴压力不稳定,批量出现0201电容立碑问题,导致损失超50万元。

② 印刷机:钢网与PCB的平行度误差≤±5μm,刮刀压力均匀性需控制在±3%以内;锡膏印刷厚度公差需满足±10%(如目标厚度100μm,实际应在90-110μm之间)。某汽车电子厂曾因印刷机平行度偏差,导致BGA焊盘锡膏过厚,回流焊后出现"曼哈顿桥接",批次不良率高达12%。

③ 回流焊炉:温区温度均匀性需≤±2℃(各温区设定温度与实际温度差值),传输带速度波动≤±2mm/s;对于无铅焊料(如Sn-Ag-Cu,熔点217℃),峰值温度需控制在245-260℃,时间≥60秒(183℃以上),避免元件因高温损坏。

2. 设备维护的标准化流程

设备精度会随使用时间衰减,因此维护规范比采购精度更重要。2025年行业推荐采用"三级维护体系":

① 日常维护(每班次):清洁贴片机吸嘴(用专用清洗剂+超声波清洗,频率≥2次/班)、检查钢网张力(需≥30N/cm)、校准印刷机刮刀角度(保持60°±2°);

② 周/月维护:测试贴片机飞行相机对焦精度(用标准测试板,确认元件识别率≥99.9%)、检查回流焊炉热电偶(误差需≤±1℃)、校准AOI检测设备的基准参数(如元件库更新、光源强度调整);

③ 季度/年度深度维护:更换贴片机导轨润滑油(需使用耐高温合成油)、重新校准钢网开孔尺寸(对比原始Gerber文件,偏差≤±5μm)、对回流焊炉进行热平衡测试(空炉升温至260℃后,各温区温差≤±1℃)。

④ 某头部SMT代工厂的实践数据显示:严格执行三级维护后,设备综合效率(OEE)从82%提升至91%,因设备故障导致的停线时间减少60%,产品一次良率从96.5%提升至98.8%。

二、材料管理规范:从"入库"到"上机"的全流程管控

SMT加工的质量缺陷中,约35%与材料问题直接相关(来源:IPC-610H《电子组件的可接受性》2024版),因此材料管理需覆盖"供应商选择-入库检验-存储使用"全生命周期,2025年行业对此提出了更严格的要求。

1. 供应商资质与来料检验

① 核心材料(如锡膏、焊料、元器件):必须选择通过ISO 9001、IATF 16949认证的供应商,关键参数需提供第三方检测报告(如锡膏的合金成分、触变性、颗粒度分布;元器件的可焊性、耐温性、电气参数);

② 来料检验(IQC):需按AQL(可接受质量水平)抽样,重点项目100%全检:

2.1 锡膏:检查锡粉颗粒度(如无铅锡膏通常要求颗粒直径≤20μm,高端产品≤15μm)、粘度(25℃时需满足500-1500Pa·s)、卤素含量(无铅锡膏需≤0.1%);

2.2 元器件:外观检查(无氧化、变形、引脚弯曲)、尺寸测量(如0402电容焊盘间距需符合Jedec标准)、可焊性测试(用润湿平衡法,润湿力需≥30mN);

2.3 PCB:检查焊盘氧化程度(表面粗糙度Ra≤0.5μm)、阻焊层厚度(需≥15μm,避免回流焊时脱落)、Mark点精度(位置偏差≤±0.1mm,便于贴片机识别)。

2.4某新能源电池企业的教训显示:曾因一批电容来料氧化(表面有肉眼不可见的氧化层),导致贴装后虚焊,导致召回10万块电池模组,直接损失超2000万元。此后该企业将IQC团队规模扩大3倍,新增X射线荧光光谱仪(XRF)用于材料成分快速检测,来料合格率从92%提升至99.2%。

2. 存储与使用环境控制

材料的存储条件直接影响其性能稳定性,2025年行业标准(参考J-STD-033C《电子组件的储存、处理与干燥》)明确:

① 锡膏:需存储在2-10℃的冰箱中(不可冷冻),开封后需在48小时内用完(未用完需密封冷藏,重复使用次数≤2次);

② 元器件:无铅元件需存储在湿度≤40%RH的环境中(湿度敏感元件MSD需按等级标注,如Level 3需在拆封后24小时内使用),使用前需进行125℃×24小时的烘烤(去除内部潮气,避免回流焊时爆板);

③ PCB:需存放在防潮柜(湿度≤30%RH)中,拆封后暴露时间≤72小时(无铅PCB更短,≤24小时),超时需重新烘烤(120℃×12小时)。

smt贴片加工工艺标准有哪些规范要求操作流程图

三、制程控制标准:从"印刷-贴装-回流"的精准协同

SMT加工的核心制程包括"锡膏印刷→元件贴装→回流焊"三大环节,三者需像精密齿轮般协同运作。2025年行业推出的《SMT制程控制指南》(CPCA-T-2025)对这些环节提出了"参数标准化+过程可追溯"的双重要求。

1. 锡膏印刷:决定焊接基础的"第一关"

锡膏印刷的质量直接影响焊接可靠性,关键参数需严格控制:

① 钢网设计:厚度根据元件大小选择(0402元件推荐0.12-0.15mm,BGA推荐0.08-0.10mm),开口形状需与焊盘匹配(如圆形焊盘开口为圆形+0.05mm补偿,方形焊盘开口为矩形+0.03mm补偿),开口底部需做"喇叭口"设计(角度15-30°),避免锡膏残留;

② 印刷参数:刮刀类型优先选择钢刮刀(硬度≥60HRC),印刷速度控制在10-20mm/s(无铅锡膏宜慢,防止锡粉氧化),脱模速度≤1mm/s(避免拉尖);

③ 首件验证:每批次生产前需制作首件(FAI),用SPI(锡膏检测仪)检测锡膏厚度、体积、偏移量(偏移量≤±15μm),并用3D显微镜检查是否有桥连、少锡、多锡。某消费电子厂曾因钢网开口补偿不足,导致0402电阻焊接后虚焊,通过调整开口尺寸(增加0.05mm补偿)后,不良率从8%降至0.5%。

2. 元件贴装:"零偏移"的技术挑战

贴装环节的精度决定了后续焊接的成功率,2025年行业对贴片机的控制提出了更高要求:

① 取料与贴装:真空吸嘴需定期更换(磨损超过1/3直径需更换),取料高度需控制在元件厚度的1.2-1.5倍(避免压伤元件),贴装压力需根据元件重量调整(如0201元件压力≤5gf,BGA≤15gf);

② 视觉定位:贴片机的飞行相机需具备自动对焦功能(对焦精度≤±5μm),识别算法需支持01005元件(尺寸0.4mm×0.2mm)的精准识别(识别率≥99.95%);

③ 过程监控:通过MES系统实时采集贴装数据(如贴装坐标、压力、吸嘴编号),并设置SPC(统计过程控制)预警(如连续10片贴装偏移量超过±20μm时自动停机)。某汽车零部件企业的案例显示:引入SPI+MES监控后,贴装偏移导致的焊接不良率从3.2%降至0.8%。

3. 回流焊:"温度曲线"的艺术

回流焊是SMT加工的"樶后一关",其温度曲线的合理性直接决定焊接质量。2025年行业推荐的典型无铅回流焊曲线分为四个阶段:

① 预热区(150-180℃):升温速率≤3℃/s,时间≥60秒(目的是去除焊膏中的溶剂,激活助焊剂);

② 恒温区(150-180℃):温度稳定时间≥60秒(确保元件内外温度均匀,避免热冲击);

③ 回流区(230-260℃):峰值温度≥245℃(无铅焊料熔点217℃),时间≥60秒(183℃以上),升温速率≤3℃/s(防止元件因剧烈升温损坏);

④ 冷却区(≤4℃/s):降温速率需缓慢(避免元件因热胀冷缩产生内应力)。

⑤ 某5G基站设备厂的实测数据显示:通过优化回流焊曲线(将峰值温度从255℃降至250℃,延长恒温区时间至90秒),BGA焊点的空洞率从12%降至5%,产品抗振动能力提升了30%。

四、质量检测体系:"全流程可追溯"的品质保障

2025年SMT加工的质量检测已从"事后抽检"转向"全流程监控+数据追溯"。行业新标准(参考IPC-A-610H)要求,企业需建立"来料-制程-成品"三级检测体系,并通过数字化手段实现数据可查、责任可追。

1. 在线检测(Inline Inspection)

① SPI(锡膏检测):在印刷后、贴装前检测锡膏厚度、体积、偏移量,数据实时上传MES系统,异常时自动报警并标记不良PCB;

② AOI(光学检测):在贴装后、回流焊前检测元件贴装状态(如偏移、缺件、极性反),并通过深度学习算法(如YOLOv8)识别微小缺陷(如0201元件立碑);

③ X-Ray(X射线检测):针对BGA、QFN等隐藏焊点,在回流焊后检测焊点空洞率、桥连、虚焊(分辨率需≤5μm)。某半导体企业的实践显示:引入SPI+AOI+X-Ray组合检测后,漏检率从2.1%降至0.3%,返工成本降低了65%。

2. 成品终检(FQC)

成品需按AQL标准抽样(一般AQL=0.65),并进行功能测试(如导通测试、绝缘测试、老化测试)。2025年行业新增"可靠性测试"要求:

① 温度循环测试:-40℃→+125℃,500次循环(模拟极端环境下的焊点疲劳);

② 机械振动测试:10-500Hz,3轴各振动30分钟(模拟运输或使用中的振动);

③ 盐雾测试:5%NaCl溶液,48小时(评估表面处理层的耐腐蚀性)。

3. 数据追溯与持续改进

通过MES系统,企业需记录每批次PCB的生产数据(如设备编号、工艺参数、检测结果、操作员工号),并生成"质量履历表"。当客诉发生时,可在10分钟内定位到具体生产时间、设备、操作人员,实现"精准追责+快速改进"。某智能硬件企业的案例显示:通过数据分析发现,某批次0402电容的焊接不良率在夜班高于白班,但定位为夜间车间湿度超标(因空调故障),调整后不良率恢复正常。

smt贴片加工工艺标准有哪些规范要求操作图

五、环保与安全:SMT加工的"可持续发展底线"

1. 环保要求

① 无铅化:所有焊接材料(锡膏、波峰焊焊料)必须符合RoHS标准(铅含量≤0.1%),部分行业(如医疗电子)要求铅含量≤0.01%;

② 化学物质管控:助焊剂需符合REACH法规(限制邻苯二甲酸酯、短链氯化石蜡等有害物质),清洗剂需使用水基型或低VOC(挥发性有机物)溶剂(VOC含量≤50g/L);

③ 废弃物处理:含锡膏的废钢网需分类回收(锡粉可提炼再利用),废助焊剂需通过专业机构处理(COD≤500mg/L),废水排放需达到GB 8978-1996《污水综合排放标准》一级标准。

2. 安全要求

① 静电防护(ESD):车间需做防静电地面(电阻率10^6-10^9Ω),员工需穿戴防静电服、手环(接地电阻≤1MΩ),设备需接地(接地电阻≤4Ω),关键区域(如贴片机、回流焊炉)需安装离子风机(中和静电);

② 车间环境控制:温度需保持在22±2℃(元件存储温度),湿度40-60%RH(防止静电产生和元件受潮),洁净度需达到万级(ISO 7级,每立方米≥0.5μm颗粒数≤352000个);

③ 设备安全:贴片机、回流焊炉需安装急停按钮、光栅防护(防止人员误触运动部件),高压区域(如波峰焊)需设置警示标识,每年需通过第三方安全检测(如CE认证)。

六、SMT工艺标准——电子制造的"隐形竞争力"

从一块普通的PCB到功能完善的智能设备,SMT贴片加工的每一个细节都在诠释"精密制造"的魅力。2025年,随着AI质检、数字孪生、大数据工艺优化等新技术的应用,SMT工艺标准正从"经验驱动"向"数据驱动"升级。对于企业而言,严格遵守工艺标准不仅是满足客户需求的底线,更是构建技术壁垒、提升利润空间的关键——据统计,工艺标准完善的企业,产品溢价能力比同行高15-20%,客户复购率提升30%以上。

正如某SMT行业专家所言:"在电子制造领域,没有‘差不多’的工艺,只有‘更精准’的标准。"当每一颗0201元件的贴装偏移量被控制在±15μm以内,当每一炉回流焊的温度曲线被精确记录,当每一次材料变更都经过严格验证,我们收获的不仅是高品质的产品,更是中国电子制造业向"高端化、智能化"转型的底气。

smt贴片加工工艺标准有哪些规范要求?焊膏存储与使用需符合规范,冷藏温度、回温时间及搅拌参数要严格把控,防止焊膏性能下降。贴装前要对PCB板进行清洁与检查,确保无油污、变形等问题。贴装时元件坐标定位需精准,避免出现偏位、缺件情况。回流焊后需检查焊点外观,确保无桥连、立碑等缺陷,同时还要遵守防静电规范,操作人员需佩戴防静电手环,设备接地符合要求。

客服1

客服1