SMT贴片来料加工定制与一站式PCBA解决方案

通过高精度表面贴装技术为各类电子产品提供专业化、柔性化的生产解决方案。严格遵循客户提供的元器件清单与设计文件,依托全自动贴片机、SPI锡膏检测仪及回流焊工艺,确保从焊膏印刷、元件贴装到焊接固化的全流程精准可控。同时结合PCBA加工的一站式服务,我们支持从贴片到插件、测试、三防涂覆等全链条生产,满足消费电子、工业控制、汽车电子等领域对高可靠性、小批量快速响应的定制需求,助力客户缩短产品上市周期,降低综合制造成本,百千成提供SMT贴片来料加工定制与一站式PCBA解决方案。

一、SMT工艺中的关键技术与质量控制

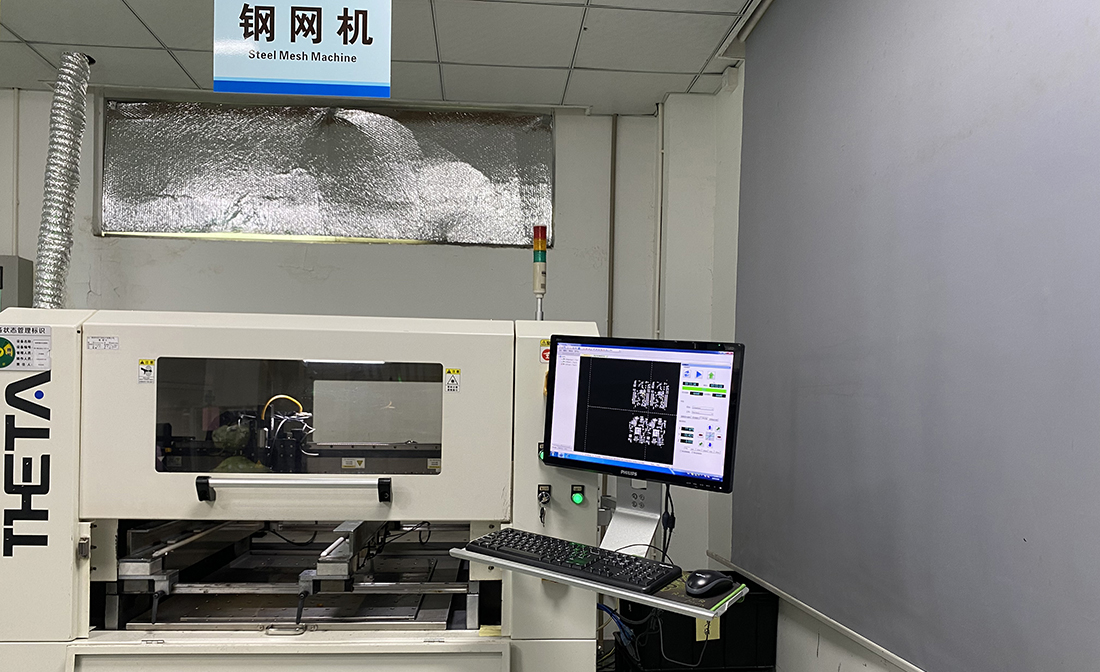

在焊膏印刷阶段,除了钢网的开孔设计与厚度,刮刀的压力、速度、角度以及印刷环境的温湿度都是关键工艺参数。现代先进的SPI焊膏检测仪会在印刷后立即进行3D扫描,实时测量焊膏的厚度、面积和体积,并反馈数据以调整印刷参数,实现过程控制,有效预防因焊膏量不足或偏移导致的焊接缺陷。

元器件贴装环节的技术核心在于精度与速度的平衡。高速贴片机通常处理阻容类标准元件,而多功能贴片机则负责处理异型、大尺寸或精密的IC器件。视觉对位系统是确保精度的关键,它能自动校正PCB的定位偏差和元器件的吸取偏差。对于01005、0.4mm pitch BGA等超微型元件,对设备的精度和稳定性要求近乎苛刻。

一条优质的回流焊炉应能提供稳定、均匀的热风对流和精确的温区控制。依据所用锡膏的特性,制定并优化回流焊温度曲线,是工艺工程的核心工作。理想的曲线应确保元器件受热均匀,充分激活助焊剂,避免元器件热损伤,并最终形成光润、可靠的焊点。首件检验和自动光学检查是此阶段重要的质量闸口。AOI设备通过高清摄像头多角度扫描已焊接的PCB,与标准图像进行比对,能够高效检测出元件缺件、错件、移位、极性反、焊桥、虚焊等多种缺陷。

二、从SMT到PCBA:一站式电子制造服务的价值跃迁

SMT贴片加工是电子组装的核心,但一块功能完整的电路板往往还需要插件元件、程序烧录、测试乃至外壳装配。因此更全面的一站式PCBA加工服务应运而生。PCBA即印刷电路板组件,它指的是已完成所有元器件组装的电路板。专业的PCBA服务商将SMT贴片加工作为核心环节,并向前后端延伸,形成从PCB裸板制造、元器件采购与仓储、SMT&DIP组装、程序烧录、功能性测试到成品组装的全流程闭环。

选择一站式PCBA加工服务的优势是显而易见的。首先它极大地简化了客户的供应链管理,客户只需对接一个服务商,避免了与多个供应商协调带来的沟通成本、质量责任不清和交期风险。其次服务商凭借规模采购优势,通常能在元器件采购上获得更有竞争力的价格和更稳定的供货渠道。最重要的是,全流程在一个质量体系下管控,便于实现从设计到成品的全链路质量追溯,当出现质量问题时,可以快速定位并协同解决,这对于复杂产品至关重要。

在一站式服务中,测试与验证环节的价值尤为突出。专业的PCBA加工厂会为客户设计并实施分层级的测试方案,如在线测试用于验证电路连通性和元件焊接基础值;功能测试模拟产品真实工作环境,验证其整体功能是否达标;老化测试则通过高温、高负荷持续运行来筛选早期失效产品,提升出厂产品的长期可靠性。这些深度测试服务是确保产品成功上市的关键,远超单一SMT工厂的服务范畴。

三、行业解决方案实例

应用领域 | 代表案例 | 核心工艺 |

医疗设备 | 监护仪主板 | 医疗级PCBA清洗+ESD防护 |

车载电子 | BMS控制板 | AEC-Q200认证元件+Automotive Grade工艺 |

工业控制 | PLC控制器 | 三防漆自动喷涂+宽温域测试 |

消费电子 | TWS耳机主板 | 0.3mm微型元件贴装+声学测试 |

选择合适的 SMT 贴片焊接加工定制服务商是一个综合性的决策过程,需要我们从多个维度进行全面考量。只有找到了那个与企业自身需求相匹配的最佳伙伴,才能携手共创双赢的局面,共同推动电子产品的创新与发展。

SMT贴片来料加工定制的核心,价值在于以专业产能与柔性服务,赋能客户聚焦产品研发与市场拓展。我们通过标准化流程与智能化设备,实现高精度、高效率的贴片生产,并针对不同行业需求提供定制工艺支持。在PCBA加工维度,我们整合供应链资源与质量控制体系,支持来料加工、全工序代工等多种合作模式,显著降低客户的设备投入与运维成本。

四、成本优化策略与实战案例

1. 成本优化实战路径

1.1 工艺优化:采用元件标准化(如统一0805封装)、拼板设计(降低单板成本)、规模返单(平衡设备调试成本)。

1.2 检测方案简化:非关键产品选用基础AOI替代X-RAY,减少检测环节成本。

1.3 通过全BOM代采+SMT+DIP+测试组装一站式服务,降低协调成本,提升生产效率。

2. 成功案例深度剖析

2.1 通过柔性生产线支持小批量试产,配合ISO9001-2015和IATF16949:2016认证,实现汽车电子客户交期迅速响应,并且良率达99.9%。

2.2 并且采用动态高度补偿贴片机,处理大型电路板(750×610mm),通过钢网自动清洗系统降低锡膏污染风险,提升生产效率。

在SMT贴片加工与PCBA加工中,手工点胶与自动点胶作为两种核心的点胶工艺,各自具备独特的技术特性和应用价值。手工点胶以其灵活性强、设备成本低、操作门槛低的优势,适用于样品试制、小批量多品种生产、复杂结构PCBA加工等场景,能够帮助小型企业快速响应市场需求,控制初期投资成本;而自动点胶则凭借高精度、高效率、高品质稳定性的核心优势,成为大批量标准化生产、高精度高可靠性PCBA加工的理想选择,能够帮助企业提升生产效率、降低综合成本、增强市场竞争力。

五、SMT贴片加工

一个完整的SMT贴片加工流程始于严谨的工艺设计与评审,专业的加工服务商在接收客户的Gerber文件、BOM清单及装配图后,会组织工程团队进行可制造性设计(DFM)分析。这一前置环节至关重要,它能提前识别设计中可能导致焊接缺陷、组装困难或测试覆盖率不足的潜在风险,并提出优化建议,从源头上提升产品直通率和可靠性。

紧随其后的是物料准备与检验环节。服务商严格依据BOM清单对客户提供的元器件(来料)或根据客户要求进行代采的物料进行核对、测试与上料编程,确保所有物料型号、规格、数量准确无误且符合质量要求,这是保证后续PCBA加工质量的第一道防线。

核心的SMT生产线则主要由几个高度自动化的环节串联而成。首先是焊膏印刷,通过精密的钢网,将适量的锡膏准确印刷到PCB的焊盘上,其均匀性与准确性直接决定了焊接质量。接下来是元器件贴装,这是SMT产线的“心脏”,高速贴片机依据编好的程序,以极高的精度和速度将成千上万的微小元件从料带上吸取并精准放置到PCB的锡膏上。贴装完成的PCB随后进入回流焊接炉,经过精确控制的预热、恒温、回流和冷却温区,锡膏融化形成可靠的电气与机械连接,完成元器件的焊接。

六、定制化服务的精髓:满足多样化与敏捷化需求

定制化是SMT贴片来料加工服务的灵魂,它意味着服务并非一成不变的标准流水线,而是能够灵活适配客户从研发到量产全周期、不同批量的差异化需求。对于研发打样与中小批量需求,服务的关键在于快速响应和灵活性。这类客户通常需要频繁迭代设计,单次订单量小但元器件种类多。优秀的服务商应能提供快速换线支持,配备离线贴片机或柔性生产线,并接受松散物料,以最优的成本和最快的速度帮助客户完成设计验证。

当产品进入大规模量产阶段,定制化则侧重于极致的效率、成本与稳定性。服务商会通过优化生产工艺(如拼板设计)、平衡生产线体、实施严格的统计过程控制(SPC)和全面生产维护(TPM)来提升直通率、降低单板成本并保证交付的稳定性。供应链深度协同是此阶段定制化的高级形式。服务商利用自身的供应链优势,协助客户进行元器件生命周期管理、制定备货策略以应对市场波动,甚至参与到客户前期的产品设计中,共同设计出更具可制造性和成本优势的方案。

特定工艺需求的满足是专业定制化能力的体现,如对于需要高可靠性的汽车电子或工业控制产品,可能需要选择性焊接、三防涂覆、灌封胶等特殊工艺;对于射频微波电路,需要特殊的阻抗控制和屏蔽处理;对于柔性电路板(FPC),则需要专用的治具和贴装策略。一个经验丰富的SMT贴片加工服务商能够提供这些增值工艺,并拥有相应的技术积累和质量控制标准。

七、如何甄选优质的SMT贴片与PCBA加工服务商

首要的是技术能力与工艺水平。这直接体现在工厂的设备先进性(如是否拥有高端贴片机、AOI、X-Ray、选择性波峰焊等)、工艺文件(SOP/WI)的规范性、工程团队解决复杂工艺问题(如BGA焊接、通孔回流)的经验上。其次质量保证体系是信任的基石。考察服务商是否获得了ISO9001、IATF 16949汽车电子、ISO13485等国际标准认证,并了解其在来料检验、过程检验、出厂检验,各环节的具体控制方法和数据记录。

供应链与物料管理能力,直接影响着交付的准时性和成本。优质的PCBA加工服务商应拥有稳定多元的元器件采购渠道、科学的库存管理系统,并能对元器件市场行情和供货周期提供前瞻性预警。沟通与服务响应同样关键,特别是对于定制化需求。一个配备了专属客户支持团队或项目经理的服务商,能确保从订单评审到生产交付的全程信息透明、沟通顺畅,并能快速响应变更需求。不应仅仅比较单价,而应综合评估其整体解决方案带来的质量提升、效率优化和风险降低的隐性价值,选择能提供最佳性价比和长期合作价值的伙伴。

SMT贴片来料加工定制是一门融合了精密机械、材料科学、自动控制与质量管理的综合性技术,而专业的PCBA加工服务则将其扩展,为覆盖电子制造全价值链的一站式解决方案。对于企业而言,深入理解从SMT贴片加工的核心工艺到PCBA整体交付的每一个环节,并基于此选择技术扎实、质量可靠、服务灵活的战略合作伙伴,是在激烈的市场竞争中将创新设计高效、可靠地转化为优质产品的关键所在。这不仅能保障产品快速成功上市,更能为企业构筑起坚实持久的供应链竞争优势。

SMT贴片来料加工定制与一站式PCBA解决方案,意味着您将获得从设计优化,到成品交付的全链路协同支持。我们基于客户的PCB设计文件与物料清单,提供专业的可制造性分析,提前规避生产风险。在SMT贴片加工环节,我们通过精细化物料管理、自动化生产线与全过程质量检测(如AOI光学检测),保障焊接一致性与产品可靠性。此外百千成深度融合PCBA加工能力,覆盖SMT贴片、DIP插件、程序烧录及功能测试,为客户提供灵活高效的定制化生产方案,实现小批量试产与大规模量产的平滑过渡。

客服1

客服1